§ 36. Ручное резание

Рубка. Операция по разделению на части или по удалению излишних слоев металла называется рубкой.

При помощи рубки удаляют наплывы, снимают кромки, заусенцы, твердую корку, делят заготовки на части, делают отверстия, пазы, канавки, углубления, разделывают трещины под сварку и т. п. Точность обработки при рубке 0,5-0,7 мм. Рубка - трудоемкий, тяжелый и малопроизводительный процесс. В настоящее время ее стараются заменить механической обработкой на станках или применением пневматических зубил.

Режущим инструментом при ручной рубке являются зубило и крейцмейсель, ударным - слесарный молоток. Угол заострения лезвия зубила или крейцмейселя в зависимости от твердости обрабатываемого материала должен составлять: для чугуна и бронзы (и твердой стали)-70°, стали средней твердости - 60°, меди, латуни, алюминиевых сплавов - 45° и менее. То же самое и для рубки драгоценных сплавов.

Слесарные молотки бывают с круглым и квадратным бойком. Сила удара молотка по зубилу зависит от веса молотка, величины размаха и скорости движения руки. Тяжелый молоток увеличивает силу удара, но в то же время быстрее утомляет работающего. Выбор молотка определяется физической силой рабочего: для подростков - масса молотка от 400 до 600 г, для взрослых рабочих - от 600 до 800 г.

При рубке заготовки кладут на плиту или наковальню или зажимают в тиски. Для рубки лучше применять стуловые тиски, они более устойчивы. При использовании параллельных тисков необходимо, чтобы они были тяжелыми и прочными, например тиски с шири" ной губок 125-150 мм. Рубить следует по направлению к неподвижной губке, предварительно подложив под деталь деревянную или металлическую подкладку для лучшего сохранения тисков.

Зубило или крейцмейсель следует держать легко в кулаке левой руки за среднюю часть стержня, удерживая главным образом безымянным пальцем и мизинцем и слегка придерживая средним и указательным пальцами. Стоять надо прямо, не нагибаясь, вполоборота по отношению к тискам так, чтобы левая нога была выдвинута вперед, а правая отнесена назад. Во время рубки надо смотреть на лезвие зубила или крейцмейселя, а не на их головку, так как это может привести к промаху при ударе.

Рубку пруткового, полосового и толстого листового металла производят на плите или наковальне. При этом зубило ставят вертикально, материал надрубают с обеих сторон и затем отламывают.

При вырубании заготовки из листового металла или получении в нем отверстия лист кладут на плиту, зубило держат вертикально и ведут его вдоль разметочной линии, оставляя припуск на последующую обработку. Лист толщиной до 2 мм прорубают с одного удара, предварительно подложив прокладку из мягкой стали, чтобы не повредить зубило. Толстые листы рубят до тех пор, пока с противоположной стороны не появится след от зубила, и, перевернув лист, окончательно вырубают заготовку.

При рубке в тисках листовой материал устанавливают так, чтобы разметочная линия совпала с уровнем губок. Более толстые заготовки при рубке по разметке устанавливают так, чтобы риски были выше губок на 3-4 мм.

При черновой рубке срубают стружку от 1,5 до 2 мм. При чистовой рубке снимают слой металла толщиной 0,5-1 мм. При этом угол наклона зубила должен быть 35-40°. При меньших углах зубило легко соскальзывает; при больших оно врезается.

При чистовой рубке стали и меди полезно обтирать лезвие зубила тряпкой, смоченной в машинном масле или мыльной воде, при рубке алюминия - скипидаром. Чугун следует рубить сухим зубилом.

При рубке всегда надо пользоваться только остро заточенным зубилом. При затуплении зубила производительность работы снижается и уменьшаются точность и другие показатели рубки. При заточке зубил и крейцмейселей на наждачных станках не следует сильно прижимать их к абразивному кругу, что может привести к перегреву и отпуску режущей кромки. Необходимо следить, чтобы грани лезвия зубила или крейцмейселя имели одинаковую ширину и угол наклона к осевой линии.

При рубке хрупких материалов необходимо применять защитные сетки и работать в очках.

Разрезание. Разделение заготовки на части, удаление излишков металла, вырезание отверстий называется разрезанием.

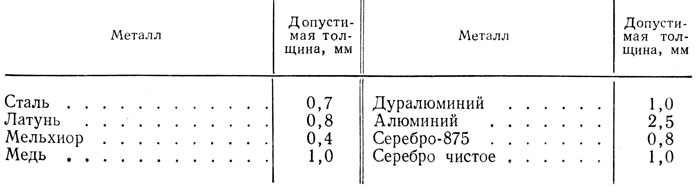

Тонкий листовой металл разрезают ножницами, профильный материал, трубы и толстые листы - ножовкой. Допустимая толщина листового металла, разрезаемого ручными ножницами, приведена в табл. 32.

Таблица 32

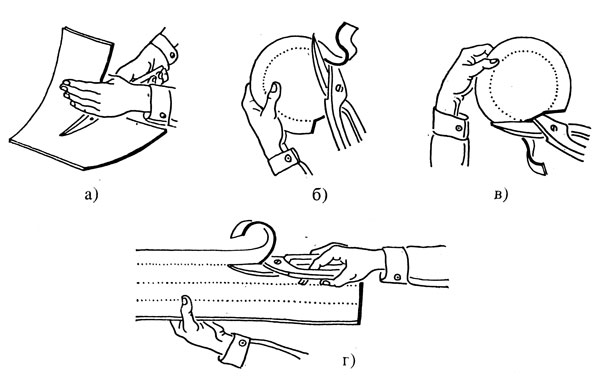

Более толстый листовой, а также полосовой и прутковый металл разрезают рычажными и другими машинными ножницами. Различают прямые правые и прямые левые ножницы. У правых ножниц верхнее лезвие (по отношению к нижнему) находится справа, у левых-слева. В большинстве случаев применяют правые ножницы, так как линии разметки при работе ими хорошо видны; левыми ножницами пользуются при вырезании криволинейных деталей, при этом резать нужно по часовой стрелке, располагая ножницы так, чтобы они не закрывали лезвием линии разметки (рис. 93). Если ту же операцию производят правыми ножницами, то резание ведут против часовой стрелки.

Рис. 93. Разрезание ножницами: а - разрезание листа на широкие полосы; в, б - вырезание заготовки круглой формы (б - неправильно; в - правильно); г - разрезание листа левыми ножницами

Применяют также ножницы с кривыми лезвиями специально для разрезания по кривым линиям.

Разрезание листового металла производят по заранее нанесенной разметке и ножницы располагают так, чтобы верхнее лезвие всегда находилось над разметочной линией. При разрезании листа отрезаемую часть отгибают (левой рукой) вверх, что облегчает процесс и предохраняет правую руку от пореза.

При разрезании листа на узкие полосы его нужно положить на стол и следить за тем, чтобы нижнее лезвие опиралось на стол, а отрезаемые полосы отгибались вперед.

Ножницы нужно раскрывать несильно - примерно на 2/3 длины лезвия, тогда они хорошо захватывают и режут металл; сильно раскрытые ножницы выталкивают металл. Лезвия ножниц должны быть перпендикулярны плоскости листа, при перекосе они мнут металл, образуются заусенцы, а ножницы заедает. Ножницы нужно все время плотно прижимать к концу прореза, иначе неизбежно появятся заусенцы.

Вырезку отверстий в деталях лучше выполнять кривыми ножницами.

Стуловые (или кровельные) ножницы применяют для разрезания более толстых листов (до 2-3 мм). Они отличаются тем, что верхняя рукоятка удлинена до 400-800 мм, а нижняя изогнута и крепится к верстаку. На этих ножницах работают всей рукой (а не кистью, как в ручных), что значительно увеличивает силу разрезания.

У рычажных ножниц нижнее лезвие неподвижное, закреплено на столе, а верхнее сочленено с ним посредством шарнира. Ножницы снабжены прижимным устройством, которое гасит опрокидывающий момент, возникающий в процессе резания. Они позволяют разрезать стальные листы толщиной до 2 мм.

Для этой цели существует также целый ряд машинных или механических ножниц: дисковые, вибрационные и др.

Профильный металл "и трубы разрезают ручными или механическими ножовками. Ручная ножовка состоит из станка (или рамы) и вставленного в него сменного ножовочного полотна. Полотна бывают с мелким зубом (шаг которых 0,8-1 мм) и с более крупным (шаг - 1,25 и 1,6 мм). Зубья полотна, установленного в станке, направлены остриями вперед. Степень натяжения полотна не должна быть слабой - в этом случае разрез получается косой, а полотно легко ломается. При чрезмерном натяжении полотно также легко ломается при малейшем перекосе. Натяжение полотна проверяют поворотом его на 1/8 часть окружности, взяв двумя пальцами посередине его длины.

При работе ножовку держат за ручку правой рукой, а левой поддерживают передний ее конец в горизонтальном положении. Нельзя работать ножовкой без ручки, так как острый хвостовик ножовки может поранить работающего. При этом левой рукой, которая находится впереди, производят нажим, а правая рука только перемещает ножовку; во время движения назад (к себе) нажим не производится, так как нажим при холостом ходе ведет к быстрому затуплению зубьев. Перед концом разрезания усилие уменьшается.

При разрезании толстых заготовок полотно смазывают машинным маслом. Если распил получается косой (идет не по риске), не следует пытаться исправить направление поворотом ножовки - полотно сломается. Нужно начать новый разрез с противоположной стороны, повернув заготовку. Если полотно сломалось и заменено новым, то, продолжая разрезание новым полотном, нужно иметь в виду, что старое, изношенное полотно дает более узкий пропил и новым полотном надо начинать резать в другом месте.

При разрезании массивных заготовок длина пропила большая и резать трудно; для облегчения работы ножовку наклоняют последовательно то к себе, то от себя, при этом резание идет не по всей ширине и процесс резания облегчается.

Граненые изделия начинают резать с грани, а не с угла. Полосовой металл разрезают по узкой грани - это производительней. Очень тонкий материал режут по широкой грани, так как при врезании зубья цепляются и полотно может легко сломаться. Обычно для облегчения врезания делают небольшой пропил трехгранным напильником или направляют полотно сбоку большим пальцем левой руки.

Очень тонкий материал зажимают между деревянными брусками толщиной 15-30 мм и режут вместе с брусками.

Новое полотно в ножовке сначала используют для разрезания мягких металлов (меди, латуни, алюминия и др.), а когда оно немного затупится - для стали и чугуна.

Для отрезания полосы от листа полотно поворачивают относительно станка на 90° и режут осторожно, так как от собственного веса ножовки полотно легко ломается.

При вырезании отверстий в листовом металле сначала сверлят отверстие, в которое можно ввести полотно, затем собирают ножовку и приступают к резанию.

При разрезании труб сначала ножовку держат горизонтально; когда стенка трубы окажется пропиленной, ее наклоняют на себя. При дальнейшей работе трубу поворачивают на 45-90° от себя и продолжают резать.

Разрезаемые изделия необходимо надежно зажимать в тисках, иначе в процессе разрезания оно может сместиться и хрупкое полотно сломается.

Опиливание. Операцию по обработке металла напильником называют опиливанием. При этом с детали снимают слой металла с целью придать ей необходимую форму, размеры и чистоту поверхности.

По форме поперечного сечения напильники разделяют на плоские, квадратные, трехгранные, круглые, ромбические, полукруглые и ножовочные. По роду насечки напильники делят надрачевые - с крупной насечкой для грубой обработки, личные - с более мелкой насечкой для окончательного опиливания. Наиболее мелкая насечка у бархатных напильников, которые применяют для точных работ.

Для мелких (ювелирных и граверных) работ применяют надфили, которые также различают по форме поперечных сечений, а также рифлевки, представляющие собой надфили изогнутой формы, которые применяют для обработки углублений, поднутренных и других труднодоступных участков деталей.

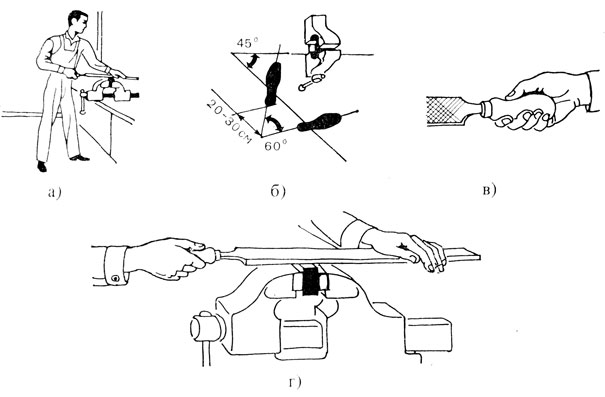

При опиливании деталь прочно зажимают в тисках. Напильник берут в правую руку так, чтобы ручка упиралась в ладонь, большой палец находился сверху ручки, а остальные пальцы поддерживали ее снизу. Левую ладонь кладут на конец напильника и прижимают его к обрабатываемой детали. Такое положение обеих рук помогает правильно вести опиливание, затрачивать меньше энергии и получать большую производительность (рис. 94).

Рис. 94. Приемы опиливания: а - положение работающего при опиливании; б - положение ног при опиливании; в - положение

При работе надфилем (а также при обработке мелких деталей напильником) большим пальцем левой руки нажимают на конец (нос) надфиля, остальными пальцами поддерживают его снизу. Указательный палец правой руки кладут на надфиль (или напильник). При таком положении рук давление получается минимальным, стружка снимается очень тонкая и поверхность доводится до нужного размера без опасности "запилить" разметочную линию.

Движения при опиливании должны быть равномерными, от 40 до 70 рабочих ходов в минуту. Нажимать на напильник следует только во время рабочего хода - движения вперед, при холостом (обратном) ходе напильник идет свободно без нажима, однако его не следует отрывать от изделия, чтобы не потерять опоры и не изменить положения напильника. Чем мельче насечка на напильнике, тем меньше должна быть сила нажатия.

При обработке мягких и вязких металлов напильник натирают мелом, при этом он меньше забивается стружкой. Нельзя хранить напильники и надфили навалом, от этого зубья насечки затупляются и выкрашиваются. Во время работы нельзя класть напильник на замасленный верстак или браться за насеченную часть грязными руками в масле или краске: от этого напильник быстро засаливается и перестает работать. Засаленный напильник или надфиль чистят куском твердого древесного угля, которым трут поперек напильника до полного удаления следов масла. Напильники нужно оберегать от воды, загрязнения и особенно от абразивной пыли. Периодически насечку напильника прочищают стальной щеткой или загнутым концом медной или латунной пластинки, проводя ею вдоль насечки и удаляя тем самым набившиеся опилки.

Если удалить стружку чисткой не удается, надфиль (или напильник) можно опустить на 8-10 мин в 10%-ный раствор серной кислоты, после чего его промывают в воде, чистят щеткой, затем нейтрализуют в растворе едкого натра, еще раз промывают в горячей воде и сушат.

Для очистки напильников от древесных, костяных, фибровых, эбонитовых и пластмассовых стружек их опускают в горячую воду на 15-20 мин, после чего очищают стальной щеткой.

Новым напильником (надфилем) рекомендуется сначала обрабатывать мягкие металлы, а после некоторого затупления - твердые металлы (сталь). Это увеличивает срок службы напильника. При работе нужно использовать всегда полную длину напильника.

В процессе опиливания особое значение имеет контроль. Проверять деталь нужно часто, особенно в конце опиливания. Прямолинейность опиленной поверхности контролируют на просвет линейкой, параллельность проверяют кронциркулем. При точных работах применяют штангенциркуль и микрометр. При опиливании плоскостей, расположенных под углом 90°, их взаимоперпендикулярность проверяют специальным слесарным угольником.

Контроль наружных углов детали осуществляют внутренним углом угольника, смотря на просвет; правильность внутренних углов в изделии проверяют наружным углом. При опиливании углов деталь в тисках нужно зажимать так, чтобы обрабатываемая грань располагалась всегда горизонтально.

При опиливании криволинейных поверхностей напильнику придают качательное движение в вертикальной плоскости, если опиливание идет вдоль криволинейной поверхности.

Короткие заготовки зажимают в тиски вертикально и обрабатывают колебательными движениями напильника в горизонтальной плоскости.

Мелкие детали зажимают в ручные тиски и, оперев их о верстак, поворачивают левой рукой на себя при рабочем ходе (движении напильника вперед) и от себя при холостом ходе. При этом напильник (или надфиль) держат правой рукой с вытянутым вперед указательным пальцем и им осуществляют нажим.

Вогнутые криволинейные поверхности, а также круглые и криволинейные отверстия в деталях опиливают полукруглыми или круглыми напильниками или надфилями. Напильник движется горизонтально и одновременно поворачивается вокруг своей оси, причем радиус кривизны напильника или надфиля должен быть всегда меньше радиуса кривизны поверхности.

Опиливание тонких пластинок обычными приемами невозможно, так как они изгибаются, мнутся, получаются завалы и т. п. Не следует применять довольно распространенный способ, когда пластинка зажимается между двумя деревянными планками, так как при этом насечка напильника быстро забивается деревянными опилками. Лучше всего применять специальные раздвижные стальные закаленные рамки. Они состоят из двух планок (между которыми зажимается обрабатываемая деталь), соединенных подвижно на цилиндрических штифтах, и зажимаются в тисках. Обработка ведется до касания напильника верхней плоскости рамки, что позволяет обходиться без контроля правильности опиливания специальной линейкой.

В настоящее время ручное опиливание заменяется механизированным на специальных опиловочных станках с гибкими и жесткими валами и специальными стальными абразивными головками.

Сверление. Операция для получения сквозных круглых (цилиндрических) отверстий называется сверлением; если отверстие несквозное, то операция называется засверливанием, а увеличение диаметра отверстия - рассверливанием или развертыванием. Сверление и засверливание производят при помощи сверл (перовых, спиральных), а рассверливание - зенкерами, развертками или сверлами большего диаметра.

Процесс сверления производят по разметке; для этого в центре будущего отверстия делают кернером углубление.

Для сверления отверстий до 3 мм применяют винтовые ручные дрели и перовые и спиральные сверла. Ручными дрелями с зубчатой передачей сверлят отверстия до 6-8 мм. В настоящее время работа значительно облегчается применением электродрелей и сверлильных станков, на которых можно сверлить отверстия любых диаметров.

В начале сверления подача сверла должна быть минимальной, а после того как сверло войдет в металл, подачу увеличивают. Сверло должно быть по возможности коротким, чтобы исключить возможности изгиба. Глубина сверления не должна превышать 6-8 диаметров сверла.

Перед концом сверления подача опять уменьшается, так как иначе сверло может продавить оставшуюся тонкую перемычку и сломаться. Чаще всего сверла ломаются именно на выходе.

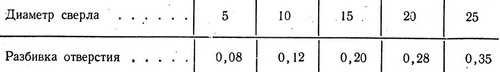

При сверлении следует учитывать разбивку отверстия в процессе сверления, которая происходит даже и при правильной заточке сверла (при неправильной заточке и установке сверла она значительно возрастает). Разбивка отверстий увеличивается в зависимости от вязкости металла, скорости сверления и диаметра отверстий. Примерные величины разбивки (в мм) даны в табл. 33.

Таблица 33

Для уменьшения разбивки рекомендуется сначала сверлить отверстия на 1-3 мм меньше требуемого, а затем проходить сверлом нужного размера; диаметры свыше 20 мм лучше сверлить в два приема: сначала малым сверлом, а затем рассверливать до нужного диаметра.

При сверлении отверстий очень большой глубины сначала сверлят отверстие нужного диаметра на глубину рабочей части сверла до тех пор, пока не перекроются канавки, выводящие стружку. Затем сверлом меньшего диаметра (примерно в 1,5 раза) сверлят насквозь. После этого вновь проходят уже просверленное отверстие сверлом нужного диаметра. Не следует сверлить длинные (глубокие) отверстия с двух сторон. Сверлить отверстия в тонком листовом металле обычными сверлами трудно, так как режущие кромки сверла цепляются и рвут металл; лучше его пробивать или сверлить специальными перовыми сверлами.

Рассверливание уже готовых отверстий (полученных сверлением, штамповкой или отливкой) осуществляется зенкерами (зенкерование) и развертками (развертывание). В этом случае отверстие увеличивается, придается ему более точная цилиндрическая форма, правильное положение оси, устраняются погрешности сверления.

Входные концы отверстия под головки болтов, шайб и т. п. (зенкование) обрабатываются зенковками. Отверстия точных размеров с высокой чистотой поверхности обрабатывают развертками. При работе ручной разверткой ее следует вращать только в одну сторону, плавно и равномерно.

При обработке глубоких отверстий вращение должно быть медленным. Чтобы скопившаяся стружка не заедала развертку, ее следует часто выводить из отверстия и освобождать от стружек. В качестве смазки при развертывании применяют: для стали - машинное масло; для меди, латуни, дуралюминия - мыльную эмульсию; чугун и бронзу развертывают без смазки.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'