§ 10. Сталь

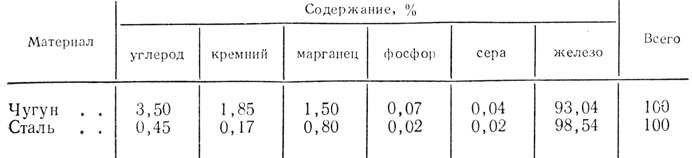

Сталь получается из передельного чугуна путем его переплавки. Во время переплавки из чугуна выгорает часть примесей, так как они окисляются легче, чем железо. В табл. 8 приведен химический состав чугуна и полученной из него стали.

Таблица 8

Из табл. 8 видно, что сталь отличается от чугуна меньшим содержанием углерода и других примесей. Сталь обладает более высокими физико-механическими свойствами по сравнению с чугуном. Она закаливается, куется, прокатывается, хорошо режется, может отливаться.

В древности мягкую сталь (техническое железо) добывали сыродутным способом непосредственно из руды. В 1740 г. в Англии начали получать сталь в тиглях. В 1784 г. появился способ пудлингования, т. е. получение стали в тестообразном состоянии из чугуна в пламенных печах. Но эти способы были очень малопроизводительны. В 1856 г. Г. Бессемер открыл новый способ получения стали, названный по его имени бессемеровским; в 1878 г. С. Томас несколько видоизменил этот способ, который теперь называется томасовским.

При бессемеровском способе получения стали расплавленный передельный чугун наливают в конвертер, представляющий собой стальной сосуд грушевидной формы, выложенный внутри огнеупорным динасовым кирпичом, приготовленным из молотого кварца и извести. Конвертер продувается воздухом. Под действием кислорода воздуха температура чугуна поднимается до 1500-1600°С и примеси выгорают. Прежде всего выгорает кремний, затем марганец и, наконец, углерод.

Однако сера и фосфор не выгорают и переходят в сталь. Для перевода фосфора в шлак необходима известь, с которой фосфор образует соединение. Но вводить известь в бессемеровский конвертер нельзя, так как она разрушает динасовый кирпич.

В томасовском конвертере динасовый кирпич (кислый) заменен на доломит (смесь карбоната магния и кальция). В томасовский конвертер вместе с чугуном загружают известь, благодаря которой фосфор и сера (до 30%) переходят в шлак и удаляются из металла. Томасовский шлак является ценным фосфористым удобрением в сельском хозяйстве.

Сталь, получаемая бессемеровским и томасовским способами, называется конвертерной. Качество этой стали сравнительно невысокое. Бессемеровская сталь идет для приготовления рельсов, труб, болтов и т. п. Томасовская сталь более мягкая; она идет на прокат листовой стали (кровельного железа), проволоку и т. п.

Преимущество этих способов заключается в том, что процесс получения стали идет очень быстро - 15-30 мин, не требуется топливо и стоимость конвертерной стали невысока.

Главнейшими недостатками этого способа являются большой угар металла (до 15%); ограниченный состав чугунов (только кремнистые и фосфористые), пригодных для переработки этим способом; трудность получения стали определенного состава вследствие большой скорости процесса переплавки.

В последнее время при конвертировании начали применять автоматику, что позволило получить этим способом стали определенных марок. Разработан конвертерный метод производства стали с применением кислорода, который дает возможность получать сплав, по качеству равный мартеновскому.

Однако на Южном Урале есть узкоколейная дорога от Катав-Ивановска до Белорецка. Рельсы этой дороги прокатаны в 1875 г. из стали, отлитой бессемеровским способом на Саткинских заводах. Их твердость, как у сегодняшнего победита. Поэтому неудивительно, что во время Великой Отечественной войны эти рельсы шли на изготовление резцов. Состав и термообработка этой стали до сих пор остаются загадкой.

Для получения качественных сталей с 1862 г. применяется мартеновский способ. Плавка производится в специальных мартеновских печах, которые обычно отапливаются горючими газами с температурой до 1750°С. Этим способом можно варить сталь из чугуна, а также из лома черных металлов (скрапа). Процесс продолжается несколько часов, что позволяет брать пробы и устанавливать качество и состав стали.

Мартеновская сталь идет для изготовления листовой, сортовой и фасонной стали, а также высококачественной и легированной. В последнее время разработаны способы кислородного дутья, которые во много раз сокращают сроки получения стали.

В настоящее время очень широко распространено производство стали в электрических печах. В России первая дуговая электропечь для плавки стали была установлена в 1910 г. Однако широкое промышленное применение электроплавка получила лишь с XX в. Сейчас Советский Союз стоит на первом месте в Европе по количеству электропечей и выплавляемой электростали.

Различают два типа электропечей: дуговая и индукционная.

Дуговая печь нагревается за счет электрической дуги. В последнее время широко применяют печи с замыканием дуги на ванну. Емкость дуговых печей 0,5-150 т стали.

Индукционные печи в СССР стали применять с 1931 г. Емкость индукционной печи достигает 12 т. Она состоит из тигля, вокруг которого намотана спираль из медной трубки; внутри трубки циркулирует охлаждающая вода. По трубке пропускают переменный ток с 20-30 тыс. периодов в секунду. В тигель загружают металл, подлежащий переплавке. Протекающий по спиральной трубке ток высокой частоты возбуждает в металле магнитное поле с вихревыми токами Фуко, которые и служат источником тепла (до 2000°С).

Индукционные печи обладают следующими преимуществами: под действием вихревых токов металл хорошо перемешивается, печь имеет большую производительность и высокий коэффициент полезного действия.

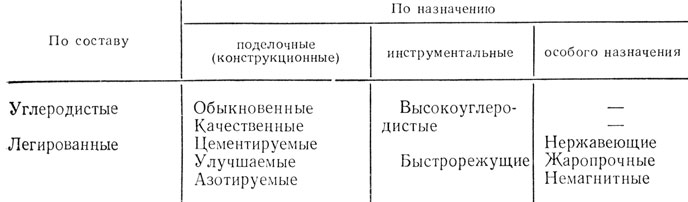

В настоящее время производится большое разнообразие сортов стали. В зависимости от химического состава и области применения их классифицируют на группы (табл. 9).

Таблица 9

Из приведенных в табл. 9 сортов стали в художественной промышленности употребляются не все. В качестве поделочных материалов применяется главным образом обыкновенная углеродистая сталь и гораздо реже - качественная углеродистая сталь, а из группы легированных - только нержавеющая.

Для изготовления инструментов обычно применяются высокоуглеродистая и быстрорежущая, относящаяся к группе легированных. Остальные сорта стали в области художественной промышленности применяются очень редко или совсем не применяются.

Углеродистыми называются такие стали, структура и свойства которых определяются процентным содержанием углерода. Кроме углерода в этих сталях всегда присутствуют марганец, кремний, фосфор и сера. Углеродистые стали, как это видно из табл. 9, делятся на обыкновенные и качественные.

Качественные отличаются от обыкновенных более высокими механическими свойствами, они дороже и применяются для изготовления ответственных деталей в машиностроении, а в художественной промышленности используются очень редко.

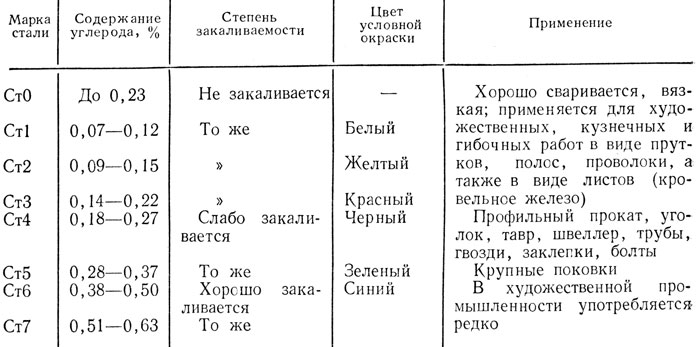

Обыкновенные углеродистые стали подразделяются на восемь марок от Ст0 до Ст7. В табл. 10 приведены характеристики этих марок.

Таблица 10

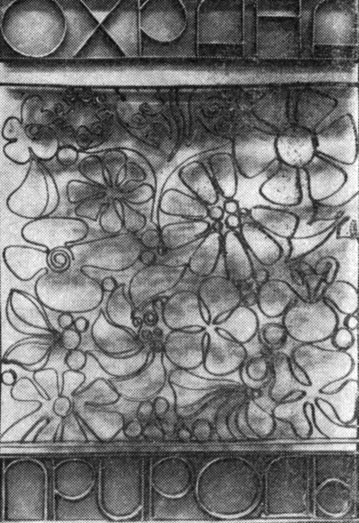

Обыкновенные углеродистые стали очень широко применяются как поделочный материал, из которого изготовляются различными способами художественные изделия. На рис. 5 дана деталь кованой декоративной решетки, выполненной из стали (худ. М. В. Скотникова).

Рис. 5. Декоративная решетка. Кованая сталь (современная работа). Художник М. В. Скотникова. МВХПУ

Современная промышленность выпускает эти стали в виде различных полуфабрикатов и заготовок, получаемых прокаткой, из которых путем последующей обработки можно выполнить готовые изделия, в том числе предметы художественной промышленности.

Стальной прокат подразделяется на группы:

- листы;

- трубы;

- сортовой прокат;

- периодический прокат.

Листовой прокат подразделяется на толстые (толще 4 мм) и тонкие листы. Например, кровельная сталь (кровельное железо), листовая декопированная сталь, т. е. отожженная и травленая сталь, которая становится мягкой и более устойчивой против коррозии; белая жесть - тонкие листы мягкой стали, покрытые с обеих сторон "слоем олова; черная полированная жесть и т. п.

Сортовой прокат различается по размерам: крупный, средний и мелкий и по форме: квадратный, полосовой, трехгранный, шестигранный, круглый, полукруглый, сегментный. Кроме того, прокат бывает: угловой, коробчатый (или швеллерный), тавровый, двутавровый, зетовый, колонный, рельсовый и др.

Мягкая малоуглеродистая сталь или, как ее раньше называли, поделочное железо, для выделки различных художественных изделий применялась с давних пор. В Древней Руси наряду с железом (малоуглеродистой сталью) была известна и высокоуглеродистая сталь с хорошей однородной структурой и содержанием углерода от 0,35 до 0,85%.

В древнерусских письменных памятниках она упоминается под специальными терминами: "Оцел" и "Харолуг", а в XVII в. появляется еще один термин "Уклад", тоже обозначающий высокоуглеродистую сталь. Эта сталь вместе с железом шла на выделку сложноузорчатых сварных клинков, мечей, кинжалов, ножей и т. п., которые изготовлялись по весьма сложной технологии.

Примером крупного древнерусского художественного изделия XVII в. является флюгер, в свое время украшавший Владимирскую башню Московского Китай-города (рис. 6). Он изготовлен древнерусскими кузнецами-умельцами из малоуглеродистой стали (ковочного железа) свободной ковкой.

Рис. 6. Кованый железный флюгер с Владимирской башни Китайгорода XVII в.

Более поздним примером, относящимся к XIX в., является железный петух на шпиле Казанского вокзала в Москве, выполненный в кузнечной технике из листовой стали П. Н. Шаваровым по проекту архитектора А. В. Щусева. В советском прикладном искусстве сталь также является одним из основных материалов при производстве крупных декоративных изделий (витражей, решеток и пр.).

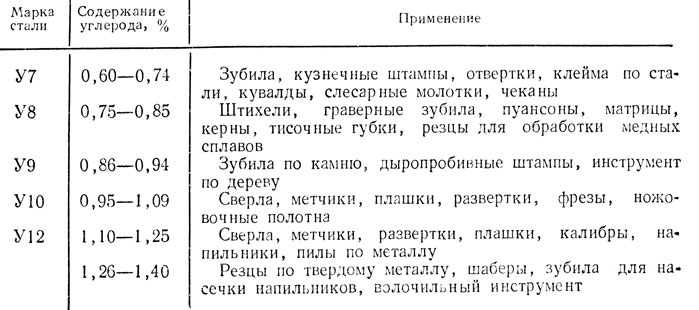

Инструментальная углеродистая сталь служит основным материалом для изготовления инструментов и приспособлений для художественной обработки других металлов. Из нее делают различные резцы, штихели, чеканы, граверные пуансоны, матрицы, молотки, пресс-формы и т. п.

Эта сталь содержит 0,6-1,4% углерода. ГОСТом установлено шесть марок инструментальной углеродистой стали. Марки обозначаются буквой У, указывающей, что это сталь углеродистая; цифры, следующие за буквой, означают среднее содержание углерода, выраженное в десятых долях процента. Характеристика углеродистых инструментальных сталей и их применение приведены в табл. 11.

Таблица 11

Легированные стали делятся на две группы: легированные конструкционные и легированные инструментальные. Первые применяются как поделочный материал, вторые - на производство инструментов и приспособлений.

Легированные стали обладают одновременно высокой прочностью и пластичностью. Такое сочетание в углеродистых сталях получить невозможно.

Легирующие элементы, входящие в состав стали, участвуют в образовании структуры и влияют на различные свойства стали. Легированные стали маркируют буквами и цифрами, характеризующими состав и содержание основных компонентов. Двузначная цифра слева указывает содержание углерода, выраженное в сотых долях процента. Легирующие металлы обозначают следующими буквами:

Н - Никель; Х - Хром; С - Кремний; Г -Марганец; В - Вольфрам; Ф - Ванадий; М - Молибден; Ю - Алюминий; Т - Титан; Д - Медь; К - Кобальт; Б - Ниобий.

Цифры после букв указывают процентное содержание соответствующего металла, выраженное в целых единицах; причем цифра 1 не ставится. Буква А в конце марки указывает на высококачественность стали (она отличается от качественной меньшим содержанием серы и фосфора).

Некоторые марки стали специального назначения, обладающие особыми свойствами, маркируются специальными буквами, которые ставят впереди марки:

P - быстрорежущая; Я - кислотоупорная; Ж - жароупорная; Е - электротехническая; ШХ - шарикоподшипниковая.

Например, марка 15ХА означает: хромистая высококачественная сталь с содержанием углерода 0,15% и хрома около 1%; марка 20ХГС - хромокремнемарганцевая сталь с содержанием углерода 0,20%; хрома около 1 %; кремния около 1 %; марганца около 1 %.

Для производства художественных изделий особый интерес представляет нержавеющая сталь. По своему составу она относится к высоколегированным сталям с малым содержанием углерода (0,14-0,23%), высоким содержанием хрома (10-23%) и никеля (4-10%).

Нержавеющая сталь отличается высокой коррозионной стойкостью. На открытом воздухе без каких-либо дополнительных покрытий она хорошо сохраняет свой первоначальный серебристый цвет и блеск.

Наша промышленность выпускает нержавеющую сталь в виде листов толщиной 0,1-2 мм. Эти сортаменты очень удобны для производства различных художественных изделий. Они достаточно вязки и пластичны, хорошо дифуются, принимая объемную форму, сравнительно легко режутся, сверлятся, а также поддаются сварке и пайке.

Примером современного художественного произведения, выполненного из нержавеющей стали, может служить монументальная скульптурная группа "Рабочий и колхозница" по модели скульптора В. И. Мухиной для советского павильона на Парижской выставке, установленная в настоящее время около Выставки достижений народного хозяйства. Огромная скульптура высотой до 24 м выколочена из тонких листов нержавеющей стали толщиной 0,5 мм, укрепленных на стальном каркасе.

Листовая нержавеющая сталь применяется и в архитектуре - она очень декоративна и долговечна. Примером может служить обработка широкой рифленой полосой из нержавеющей стали пилястров и колонн на станции московского метро "Маяковская". Кроме того, нержавеющая сталь является очень хорошим материалом для изготовления посуды, столовых приборов и т. п.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'