§ 6. Закалка и отпуск

Закалка - процесс придания изделию высокой твердости и прочности. Однако при закалке с повышением твердости сталь становится более хрупкой. Процесс закалки - нагрев изделия до высокой температуры, а затем быстрое охлаждение в специальных охлаждающих средах. В зависимости от режима закалки у одной и той же стали можно получить различные структуры и различные свойства.

Для получения наилучших результатов изделие равномерно нагревают до температуры 740-850°С и затем быстро охлаждают до 400-450°С. Скорость охлаждения - не меньше 150°С в секунду, т. е. охлаждение должно произойти в течение 2-3 с. Охлаждение ниже 300°С может протекать при любой скорости, так как полученная при закалке структура достаточно устойчива и скорость дальнейшего охлаждения на нее не оказывает влияния.

В качестве охлаждающих сред обычно употребляются вода или трансформаторное масло. Скорость охлаждения в воде больше, чем в масле. При температуре воды, равной 18°С, скорость охлаждения достигает 600°С в секунду, а в масле при той же температуре - до 150°С в секунду.

Иногда для повышения закаливающей способности в воду добавляют соль (10%) или серную кислоту (10-12%), например при закалке плашек или метчиков. Более высокий нагрев, чем это необходимо, так же как и чрезмерная скорость охлаждения в холодной воде, приводит к нежелательным результатам - короблению, деформации или даже появлению трещин и разрывов изделий. При закалке инструмента из углеродистой стали применяются закалочные печи с температурой нагрева до 700-800°С, а для нагрева легированных и быстрорежущих сталей до 1000-1325°С.

В последнее время для нагрева под закалку применяют токи высокой частоты (ТВЧ). Закаливаемая деталь помещается в специальный индуктор, по которому пропускается ток высокой частоты; деталь быстро нагревается, а затем замачивается водой.

Отпуск смягчает действие закалки, повышает вязкость и уменьшает хрупкость и твердость изделия. Кроме того, отпуск устраняет или снижает напряжения, вызванные закалкой. Некоторые сплавы, будучи закалены, уже при комнатной температуре отпускаются. Такой отпуск называется естественным. Другие же сплавы требуют нагрева до определенных температур, например бериллиевая бронза, куниаль - сплав меди, никеля и алюминия, а также сталь.

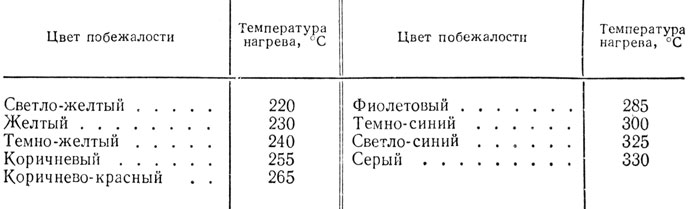

Для определения температуры при отпуске инструментов очень часто пользуются цветами побежалости. Если очищенное от окалины стальное изделие нагревать, то начиная с температуры 220°С на нем образуются тонкие пленки окислов железа, придающие изделию различные цвета от светло-желтого до серого. С повышением температуры или с увеличением времени пребывания изделия при данной температуре оксидная пленка утолщается и цвет ее изменяется.

В табл. 7 приведены цвета побежалостей на стали и соответствующие им температуры нагрева.

Таблица 7

В процессе нагрева стальных изделий происходит их окисление и обезуглероживание. Окалина образуется на поверхности за счет образования окислов железа.

Интенсивность, с которой происходит окисление и обезуглероживание, зависит от состава атмосферы в печи и температуры нагрева. Чем выше нагрев, тем процессы идут быстрее.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'