Глава I. Методы тепловой резки

Сущность процессов резки. определения и общие закономерности

Между мельчайшими частицами металла - его молекулами - действуют силы взаимного сцепления. Благодаря этим силам металлическое тело устойчиво сохраняет свою форму и обладает определенной прочностью, способностью сопротивляться разрушению под действием внешних нагрузок. Значительное сопротивление оказывает также металл деформирующим воздействиям, изменяющим его формы.

Процессы обработки металла, основанные на снятии стружки или холодном деформировании, требуют применения больших усилий и мощных механизмов.

Металлические связи заметно ослабевают под действием нагрева. Прокатка нагретых слитков и заготовок, кузнечные операции происходят очень эффективно, хотя при этом деформированию нередко подвергаются большие металлические массы. Процесс литья совершенно не требует воздействия деформирующих усилий. Металлические связи в металле, нагретом до расплавления, настолько ослабевают, что расплавленный металл-ванна легко заполняет пространство, ограниченное твердыми поверхностями, или растекается по плоскости.

Задача резки заключается в образовании в металлическом теле полости путем удаления части металла. В отличие от обработки металла снятием стружки - резания - процесс резки не требует применения значительных внешних усилий и происходит с использованием местного, как правило, плавящего нагрева, ослабляющего молекулярные связи металла до такой степени, что они приобретают свойственный жидкостям характер вязкости и поверхностного натяжения. Иначе говоря, резкой называется процесс местного выплавления металла по заданной линии.

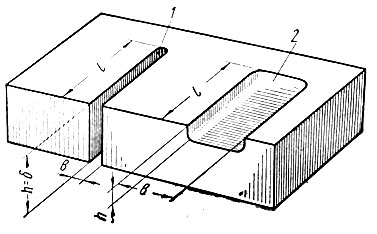

В результате резки в металлическом теле образуется полость - рез. Рез ограничивается лобовой, боковыми и донной поверхностями. Различают разделительную и поверхностную резку. Задача разделительной резки обычно заключается в отделении части обрабатываемого тела, а иногда - в создании надреза. Разделительный рез (фиг. 1) не имеет дюнной поверхности и распространяется на всю толщину металлического элемента.

Поверхностная резка используется для удаления некоторого объема металла с поверхности объекта или для образования в нем углублений, обычно имеющих форму канавок (фиг. 1).

Фиг. 1. Разделительный (1) и поверхностный (2) резы: l - длина; в - ширина; h - глубина; S - толщина металла

При резке имеют значение форма сечения, ширина, глубина и длина реза, которые зависят от цели обработки. Разделительный рез, как правило, должен представлять собой узкую равномерную щель с ровными параллельными кромками. Ширина реза характеризует потери металла, переводимого в шлак, и должна быть минимальной. Глубина разделительного реза равна толщине разрезаемого предмета. Длина реза определяется задачей обработки и размерами разрезаемого элемента. Важное значение имеет длина реза, выполненного за единицу времени,- скорость резки. Если обозначить буквой l длину реза (в см), выполненного за t сек, то скорость резки определяется из формулы

ω = l/t см/сек. (1)

При этом обычно измеряют максимальную глубину канавки и ее ширину по верхним кромкам. Скорость резки ω, наряду с площадью поперечного сечения канавки F (см2) и удельным весом металла γ (г/см3), определяет интенсивность выплавления металла, т. е. количество металла, выплавляемого за единицу времени:

g = Fωγ г/сек. (2)

Этот показатель является наиболее важной технико-экономической характеристикой поверхностной обработки.

Чтобы выплавить некоторое количество металла по заданной линии, нужно при резке затратить тем больше тепловой энергии, чем больше его теплоемкость в твердом С0 (кал/г°С) и расплавленном Спл состояниях и теплота плавления α (кал/г). Необходимое количество тепла для расплавления g г/сек металла находим из формулы

qр = g [СплТпл - С0Т0 + а] кал/сек. (3)

При этом предполагается, что металл нагревается от исходной температуры Т0 до температуры плавления Тпл. Фактически же при резке расплавленный металл нередко перегревается до более высокой температуры Тк. Поскольку теплоемкость металла в это время равна Ск, дополнительная затрата тепла составит

q0 = g (CкТк - СрасплТпл) кал/сек, (4)

где Сраспл - теплоемкость расплавленного металла при температуре его плавления.

Потери тепла в прилегающий к резу более холодный металл зависят от свойств металла, величины теплопередающей поверхности (F см) и времени теплопередачи (t сек). Материалы обладают различной способностью провощить тепло - теплопроводностью (λ кал/см · сек°С). Последнюю принято оценивать количеством калорий, передаваемых за 1 сек столбиком металла сечением 1 см2 и длиной 1 см при разности температур входного и выходного сечения, равной 1°С. Потери тепла в металл, прилегающий к резу, составят

| qм = - λF · | dT | кал/сек, (5) |

| dx |

где dT/dx - градиент температуры в плоскости, перпендикулярной к резу.

Следовательно, чтобы при резке удалить по линии реза g (г/сек) металла, необходимо ввести в него на этом участке некоторое количество тепла, определяемое по формуле

q = qр + q0 + qм кал/сек. (6)

Необходимое тепло может быть получено и передано металлу различными путями.

В настоящее время разработаны различные способы резки и значительная часть их успешно применяется на практике. Способы резки отличаются друг от друга используемыми материалами и аппаратурой, потребностью в электрической энергии, схемами реализации процесса выплавления металла и т. д. Однако можно установить, что все способы резки в общем составляют единую систему.

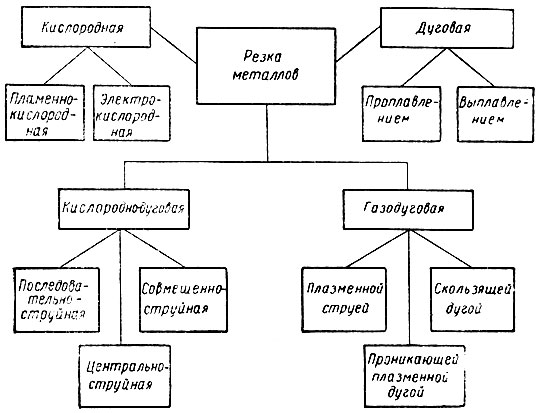

Различают четыре группы методов газоэлектрической резки металлов (фиг. 2): кислородная, кислородно-дуговая, газо-дуговая и дуговая [3]. При кислородной резке используется химическая и механическая энергия струи кислорода. Основой резки является реакция горения металла в кислороде с выделением большого количества тепла и образованием легкоплавких окислов, удаляемых из реза кислородной струей вместе с расплавленным металлом. Для начала процесса резки металл должен быть подогрет до температуры воспламенения.

При кислородно-дуговой резке наряду с химической энергией реакции окисления и механической энергией кислородной струи используется электрическая энергия дугового разряда. Дуга проплавляет металл на некоторую глубину, создавая расплавленную ванну по линии реза. Кислородная струя выбрасывает расплав из ванны, вступает в реакцию с расположенным в глубине реза твердым металлом, нагретым до температуры воспламенения, и удаляет образующиеся продукты резки.

Фиг. 2. Современные методы газоэлектрической резки металлов

При газо-дуговой резке используются электрическая энергия дугового разряда и механическая энергия газовой струи, не обладающей заметной химической активностью. Дуга обеспечивает выплавление металла по линии реза. Поток газа производит удаление продуктов выплавления, в результате чего образуется полость реза.

При дуговой резке используется электрическая энергия дугового разряда, которая, преобразуясь в теплоту, выплавляет металл по линии реза. Удаление расплава происходит за счет собственного веса капель жидкого металла. В отдельных случаях этому содействует поток газообразных продуктов сгорания в дуге материала флюса или электродного покрытия.

Дуговая, газо-дуговая и кислородно-дуговая резка представляют собой электрические процессы. Кислородная резка в основном относится к чисто химическим процессам, однако некоторые из ее способов предусматривают использование электрических источников вспомогательного подогрева. Таким образом, электрические способы резки оказываются связанными с химическими, что в известной мере отражает общность этих процессов.

Наряду с основными признаками, определяющими процессы резки, нередко имеют значение и их дополнительные характеристики: вид резки - поверхностная или разделительная; способ ее выполнения - ручная, механизированная и другие особые признаки резки - заготовительная (грубая), прецизионная (точная) и т. п.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'