7. Механические свойства

Испытание на растяжение

Модуль продольной упругости. Е, кг/мм2,- постоянная упругости, представляющая собой отношение нормального напряжения к соответствующему относительному удлинению при простом растяжении (сжатии) прямого стержня в пределах применимости закона Гука, т. е. в пределах, когда деформация пропорциональна напряжению. Модуль Е нелегированных и низколегированных сталей равен 2,0-2,2 ×104 кГ/мм2.

Коэффициент Пуассона, υ или μ - абсолютная величина отношения поперечного укорочения к продольному удлинению при простом растяжении прямого стержня в пределах применимости закона Гука.

Предел упругости, σуп, кГ/мм2, - напряжение, при котором остаточные деформации впервые достигают некоторой величины, характеризуемой определенным допуском, устанавливаемым техническими условиями (например, 0,001; 0,003; 0,005; 0,03 %). Обозначаются соответственно σ0,001, σ0,002 и т. д.

Предел пропорциональности, σпц или τпц или σp, кГ/мм2,- напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями (от закона Гука) достигает некоторой определенной величины, устанавливаемой техническими условиями (например, увеличение тангенса угла, образуемого касательной к кривой деформации с осью напряжений, на 10, 25, 50% своего первоначального значения).

Текучесть - нарастание во времени пластической деформации материала, не связанное с повышением напряжений.

Предел текучести физический σT или σS, кГ/мм2, наименьшее напряжение, вызывающее распространение по рабочей части образца остаточной (пластической) деформации, без заметного увеличения нагрузки, т. е. напряжение, отвечающее нижнему положению площадки текучести в диаграмме растяжения (для материалов, обладающих текучестью).

Предел текучести условный, σ0,2, кГ/мм2 - напряжение, при котором остаточная деформация образца достигает некоторой определенной величины, устанавливаемой техническими условиями (большей, чем это установлено для определяемого предела упругости). Если допуск особо не оговорен, подразумевается 0,2%.

Предел прочности (временное сопротивление разрыву), σпч или σb, кГ/мм2,- условное (т. е. относящееся к исходной площади поперечного сечения образца) напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца.

Истинное сопротивление разрыву, Sk, кГ/мм2,- истинное нормальное напряжение в момент разрыва в наименьшем поперечном сечении образца в месте разрыва.

Относительное удлинение образца при разрыве, δ, %, -отношение остающегося приращения расчетной длины образца (после разрыва) к ее исходной величине.

Индексы при символах δs и δ10 обозначают отношение расчетной длины образца к его диаметру.

Относительное сужение (сужение), ψ, %, -отношение уменьшения площади наименьшего поперечного сечения образца (после разрыва) к исходной площади поперечного сечения.

Испытание на кручение

Сдвиг при кручении (относительный), γ - отношение длины дуги поворота (сдвига) окружности одного поперечного образца относительно окружности другого его поперечного сечения к расстоянию между этими сечениями, выраженное в процентах или отвлеченным числом.

Сдвиг разделяется на упругий, исчезающий после снятия нагрузки, и остаточный, остающийся после снятия нагрузки.

Модуль сдвига, G, кГ/мм2,- постоянная упругости, представляющая собой отношение касательного напряжения к соответствующему углу сдвига в пределах применимости закона Гука.

Предел упругости при кручении, τуп или τe, кГ/мм2,- наибольшее касательное напряжение (вычисленное условно по формулам для упругого кручения), при котором наибольшие остаточные удлинения или сдвиг на поверхности образца достигают впервые некоторой величины, характеризуемой определенными допусками, устанавливаемыми для них техническими условиями (напр. 0,001; 0,002; 0,003; 0,005; 0,03%). Обозначаются соответственно τ0,001; τ0,002 и т. д.

Предел пропорциональности при кручении, τпц или τр кГ/мм2 - наибольшее касательное напряжение (вычисленное условно по формулам для упругого кручения), при котором отступление от линейной зависимости между напряжениями и деформациями (от закона Гука) по поверхности образца достигает некоторой определенной величины, устанавливаемой техническими условиями, большей, чем это установлено для определяемого предела упругости (например, уменьшение тангенса угла, образуемого касательной кривой деформации с осью деформации на 10, 25, 50% своего первоначального значения).

Предел текучести при кручении (условный), τ0,3, кГ/мм2 - касательное напряжение, вычисленное условно по формулам для упругого кручения, при котором остаточные деформации удлинения или сдвига по поверхности образца достигают 0,2%; 0,3% или другой, ранее установленной величины того же порядка, соответственно требованиям технических условий.

Условный предел прочности при кручении, τпч кГ/мм2,- наибольшее касательное напряжение, вычисленное по формулам для упругого кручения и отвечающее наибольшему скручивающему моменту, предшествовавшему разрешению образца.

Истинный предел прочности при кручении, tk кГ/мм2 - наибольшее касательное напряжение, вычисленное по формуле для кручения с учетом пластической деформации и отвечающее наибольшему скручивающему моменту, предшествовавшему разрушению образца.

Относительный угол закручивания образца - отношение разности углов поворота двух сечений образца к расстоянию между ними при испытании на кручение образцов постоянного сечения или предел этого отношения.

Испытание на выносливость (усталость)

Усталость - процесс постепенного возникновения и затем развития трещины в материале под влиянием многократно повторяемых силовых воздействии на него.

Установившийся режим переменных напряжений - переменные напряжения с постоянными амплитудой, частотой и формой зависимости напряжения от времени.

Цикл напряжений - совокупность напряжений за один полный период при установившемся (простом периодическом режиме) нагружении.

Растягивающие напряжения считаются положительными, а сжимающие - отрицательными. При касательных напряжениях положительное направление выбирается произвольно.

Цикл характеризуется наибольшим σмакс и наименьшим σмин значениями напряжений для нормальных напряжений и соответственно τмакс и τмин и периодом Т, т. е. длительностью одного цикла.

Наибольшее напряжение цикла σмакс - наибольшее по алгебраической величине напряжение цикла.

Наименьшее напряжение цикла σмин - наименьшее по алгебраической величине напряжение цикла.

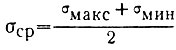

Среднее напряжение цикла

алгебраическая полусумма наибольшего и наименьшего напряжений цикла.

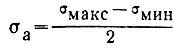

Амплитуда цикла

алгебраическая полуразность наибольшего и наименьшего напряжений цикла.

Симметричный цикл - цикл с наибольшими и наименьшими напряжениями, одинаковыми по величине, но противоположные по знаку; коэффициент нессиметрии r = - 1.

Несимметричный цикл - цикл с неодинаковым по величине наибольшим и наименьшим напряжениями.

Знакопостоянный цикл - несимметричный цикл с наибольшим и наименьшим напряжениями одинаковых знаков.

Знакопеременный цикл - цикл с наибольшим и наименьшим напряжениями разных знаков.

Отнулевой цикл, пульсирующий цикл, нерекомендуемый термин,- несимметричный цикл, у которого наибольшее и наименьшее напряжения равны нулю. При применении термина следует указывать знак цикла.

Коэффициент несимметрии цикла

отношение наименьшего напряжения цикла к наибольшему напряжению цикла, взятое с алгебраическим знаком.

Предел выносливости при симметричных циклах - наибольшее для материала напряжение, которое он может выдержать повторно без разрушения N раз, где N - заданное техническими условиями большое число (например, 106, 107, 108).

Предел ограниченной выносливости - наибольшее напряжение цикла, которое материал может выдержать при заданном Noгр раз, где Nогр меньше N.

Предел выносливости при данном r, кГ/мм2 - наибольшее напряжение цикла (σмакс, σмакс), которое может выдержать образец заданное число N циклов нагружения.

Предел выносливости при симметричном знакопеременном цикле обозначается σ-1 или τ-1.

Испытание на ползучесть и на длительную прочность

Ползучесть (крип) - медленное нарастание во времени пластической деформации материала при силовых воздействиях, меньших, чем те, которые могут вызвать остаточную деформацию при испытаниях обычной длительности.

Предел ползучести - σпл, τпл - наибольшее напряжение, при котором скорость или деформация ползучести за определенный промежуток времени не превышают величины, установленной техническими условиями.

Скорость ползучести, v, % час - скорость пластической деформации при ползучести в данный момент времени и при данном напряжении.

Деформация ползучести - величина пластической деформации образца в процессе ползучести за данный промежуток времени.

Испытание на ударную вязкость

Работа разрушения при ударном изгибе - работа, расходуемая для ударного излома образца данного типа.

Ударная вязкость, аk , кГм/см2,- работа, затраченная на разрушение при изгибе, отнесенная к рабочему поперечному сечению образца.

Разрушение материала - макроскопическое нарушение сплошности материала в результате тех или иных действий на него.

Пластическое разрушение - разрушение, связанное с предшествовавшей разрушению пластической деформацией материала.

Хрупкое разрушение - разрушение, не связанное с заметной пластической деформацией.

Испытание на твердость

Твердость H - свойство материала оказывать сопрогивление при местных контактных воздействиях пластической деформации пли хрупкому разрушению в поверхностном слое при определенных условиях испытания.

Макротвердость - твердость материала, определяемая по сопротивлению пластической деформации такого по величине объема, при котором не сказывается различие в действительной твердости его отдельных микрообъемов.

Микротвердость - твердость материала в его микроскопически малых объемах.

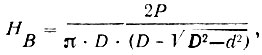

Твердость по Бринелю, НБ ( или НB , кГ/мм2 - твердость териала, определяемая путем вдавливания в него стального шарика при стандартных условиях испытания и вычисляемая как частное от деления нагрузки на поверхность полученного отпечатка, у которого диаметр измеряется после удаления нагрузки, а радиус поверхности условно принимается равным радиусу шарика.

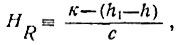

Твердость по Бринелю может быть вычислена по формуле

где Р - нагрузка, кГ; D - диаметр шарика, мм; d - диаметр отпечатка, мм. Иногда твердость обозначается так: HB10/3000/15, где 10 - диаметр шарика, мм; 3000 - нагрузка, кГ; 15 - выдержка под нагрузкой, сек. Для получения подобных отпечатков при шариках диаметрами 5 и 2,5 мм (D5, D2,5) нагрузку выбирают пропорционально квадрату диаметра шарика. В этих случаях условия испытаний обозначают так: 5/750/15 или 2,5/50.

Твердость по отпечатку конусом, НК , кГ/мм2 - твердость материала, определяемая путем вдавливания в него стального конуса с углом при вершине в 90° и вычисляемая как частное от деления нагрузки на боковую поверхность полученного отпечатка, у которого диаметр основания измеряется после удаления нагрузки, а угол при вершине отпечатка условно принимается равным углу конусного наконечника.

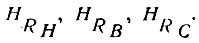

Твердость по Роквеллу, HRB , HRC , HRA - твердость материала, определяемая путем вдавливания стального шарика или алмазного конуса стандартных размеров и измеряемая в условных единицах с помощью разных шкал по приращению остающейся глубины погружения при переходе от малого стандартного груза к большому.

Применяются наконечники алмазного конуса с углом 120° и стальные шарики с диаметром 1,588 мм (1/16 дюйма); 3,175 мм (1/8 дюйма); 6,350 мм (1/4 дюйма).

Числа твердости получаются вычитанием разности глубин (мм), на которые вдавливается наконечник под действием двух приложенных к нему нагрузок - предварительной, равной 10 кГ, и общей (предварительной + основной) из некоторой постоянной. Для испытаний, производимых с шариковым наконечником, эта постоянная равна 0,26, для испытаний с алмазным наконечником - 0,2.

Число твердости по Роквеллу - число отвлеченное; оно обозначается знаком HR с добавлением к индексу обозначения шкалы А, В, С, по которой производилось испытание, например:

Число твердости по Роквеллу выражается формулой

где h - предварительная глубина внедрения стального шарика или алмазного конуса под действием нагрузки в 10 кГ;

h1 - окончательная глубина внедрения стального шарика или алмазного конуса под действием нагрузки в 60, 100 или 150 кГ после ее снятия и оставления нагрузки в 10 кГ;

k - постоянная величина, равная для шарика 0,26, для конуса 0,2;

c - углубление шарика или конуса на 0,002 мм, соответствующее одному делению циферблата индикатора.

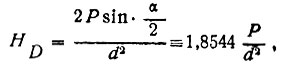

Твердость по отпечатку пирамиды Нп, HV или НD твердость материала, определяемая путем вдавливания в него алмазной четырехгранной пирамиды стандартных размеров. Она вычисляется как частное от деления стандартной нагрузки (кГ) на поверхность полученного отпечатка (мм), у которого диагонали основания измеряются после удаления нагрузки, а углы при вершине отпечатка условно принимаются равными углам при вершине пирамидального наконечника (136°). Число твердости получают путем деления нагрузки (кГ) на поверхность отпечатка (мм2), вычисленную по его диагоналям.

Число твердости определяется по формуле

где Р - нагрузка на пирамиду, кГ;

α - угол между противоположными гранями пирамиды (α = 136°);

d - среднее арифметическое обеих диагоналей отпечатка после снятия нагрузки, мм.

Твердость по царапанию, Hц - твердость материала, определяемая путем царапания его поверхности стандартным наконечником в определенных условиях.

Твердость по отскоку (способ по Шору), Нот или Hsh - твердость материала, определяемая при падении на него бойка в стандартных условиях и измеряемая в условных единицах по высоте отскока бойка.

Испытание твердости методом упругого отскока. При испытании твердости по этому способу измеряют величину отскакивания стандартного бойка, свободно падающего с постоянной высоты. Боек изготовляют из стали с алмазом на его конце.

Ниже в таблице приводятся данные для пересчета с одной шкалы твердости в другую.

Переводная таблица твердости

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'