2. Обозначение марок сталей

Углеродистые стали

Марки конструкционной стали обыкновенного качества, поставляемой по механическим свойствам (группа А по ГОСТ 380 - 50), обозначаются: Ст. О, Ст. 1, Ст. 2, Ст. 3, Ст. 4, Ст. 5, Ст. 6 и Ст. 7. С увеличением цифры повышаются содержание углерода, прочность, твердость и износостойкость, снижаются пластичность и ударная вязкость.

Марки конструкционной стали обыкновенного качества, поставляемой по химическому составу (группа Б по ГОСТ 380 50) обозначаются: мартеновская сталь - МСт. 0, МСт. 1, МСт. 2, МСт. 3, МСт. 4, МСт. 5, МСт. 6, МСт. 7; бессемеровская сталь - БСт.0, БСт. 3, БСт. 4, БСт. 5, БСт. 6.

Марки конструкционной углеродистой качественной стали (по I игл 1050-52) обозначаются: 05 кп, 05, 08 кп, 10, 15, 20, 2о, 30, 35 и т. Д. (через 5 единиц) до 70; при повышенном содержании марганца справа от цифры ставится буква Г - 50 Г.

Двузначные число - среднее содержание углерода в сотых долях процента.

Марки качественной углеродистой инструментальной стали (по ГОСТ 1435-54) обозначаются У7, У8 и т. д. до У12 (У - углеродистая, цифра - среднее содержание углерода в десятых долях процента). При повышенном содержании марганца справа от цифры ставится буква Г (У8Г). В марках высококачественной инструментальной углеродистой стали в конце обозначения марки добавляется буква А (У8А, У8ГА).

Легированные стали

В обозначениях марок легированных сталей всех групп легирующим элементам присвоены следующие буквенные обозначения (прописными буквами):

- Алюминий ........ Ю

- Бор ........ Р

- Ванадий ........ Ф

- Вольфрам ........ В

- Кобальт ........К

- Кремний ........ С

- Марганец ........Г

- Медь ........ Д

- Молибден ........ М

- Никель........Н

- Ниобий ........ Б

- Титан........Т

- Фосфор ........ П

- Хром ........Х

- Цирконий ........ Ц

Марка легированной стали любой из групп составляется из букв, соответствующих обозначениям легирующих элементов. При этом если содержание элемента не превышает примерно 1%, то соответствующая ему буква не сопровождается справа цифрой, если же содержание элемента больше 1%, то справа от буквы ставится цифра примерного его содержания в процентах (4% Ni-Н4)

В начале марки, слева от букв, указывается среднее содержание углерода: для конструкционных сталей в сотых долях процента - двузначная цифра, для инструментальных и средне- и высоколегированных сталей с особыми свойствами - в десятых долях процента однозначная цифра. В последнем случае при очень малом содержании углерода (~≤0,08%) ставится цифра 0 (0Х18Н9).

В марках некоторых инструментальных легированных сталей для режущего инструмента, в которых содержание углерода обычно близко к 1%, последнее не обозначается цифрой (X, В2). Содержание углерода не указывается также в марках некоторых высоколегированных сталей, например хромистых (Х17, Х25Т), так как содержание углерода в этих сталях заведомо очень невелико.

В обозначении марок высококачественных конструкционных легированных сталей справа (в конце марки) ставится прописная буква А (качественная - ЗОХГС, высококачественная - ЗОХГСА). В обозначении марок высоколегированных сталей с особыми свойствами буква А не ставится, так как эти стали поставляются заведомо по категории высококачественных.

Некоторые группы легированных сталей имеют обозначения марок, отличные от приведенных:

А - автоматные стали,

Р - быстрорежущие инструментальные стали,

Ш - шарикоподшипниковые стали,

Э - электротехнические стали,

Е - стали для постоянных магнитов.

Эти буквы ставятся в начале марки, за ними следуют буквы, цифры или буквы и цифры, имеющие в каждой группе специальное условное значение.

Осваиваемые экспериментальные марки сталей обозначаются буквами ЭИ или ЭП, за которыми следует число порядкового номера стали (ЭИ 69).

Красочная маркировка стали разных марок

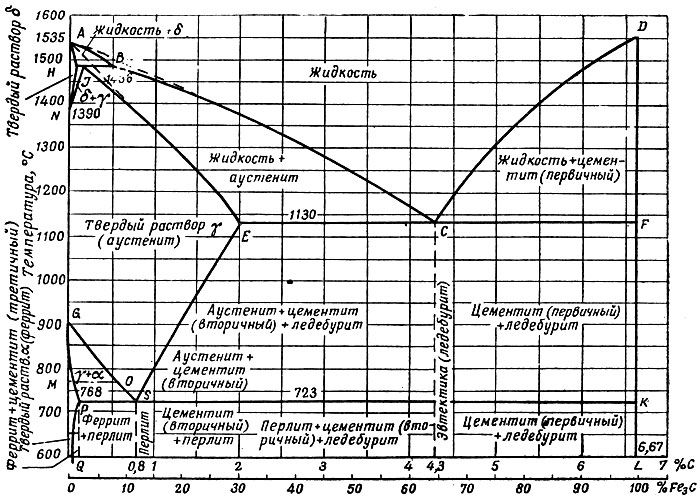

3.Диаграмма состояния сплавов железо-углерод

Начало изучению диаграммы Fe-С и процессов термической обработки стали было положено работой Д. К. Чернова, опубликованной в 1868 г.

В структуре сплавов Fe-С углерод может присутствовать в двух формах: либо в форме графита, либо в форме довольно устойчивого карбида Fe3С - цементита. В соответствии с этим существуют две диаграммы состояния сплавов Fe-С: более важная диаграмма железо-цементит и диаграмма железо-графит. Выделении углерода в форме графита способствуют медленное охлаждение сплава и наличие в его составе повышенного содержания элементов-графитиза- торов (Si, А1 и др.). Противоположные соотношения способствуют выделению углерода в форме цементита. Диаграмме Fe-Fe3C соответствуют стали и белые чугуны, диаграмме Fe - графит - так называемые ферритные серые и ковкие чугуны. Современные конструкционные серые чугуны (так называемые перлитные) имеют смешанную структуру, отвечающую обеим диаграммам.

Цементит содержит 6,67%С.

Железо существует в трех аллотропических формах: до 910°-Feα с объемноцентрированной кубической решеткой; от 910 до 1390°-Feγ с гранецентрированной кубической решеткой; от 1390 до 1535° (до точки плавления) - Feδ (α) с объемноцентрированной решеткой. Магнитно только Feα (до 768° - точки Кюри). Железо образует со многими металлами твердые растворы замещения, а с неметаллами С, Н, N. Р, As - твердые растворы внедрения. Feα и Feδ растворяют углерод в незначительном количестве, Feγ растворяет до 2% С при 1130°.

Фазы системы железо-цементит

Феррит - твердый раствор очень незначительной концентрации углерода в Feα (почти чистое Feα). Максимальная растворимость в нем углерода меньше 0,01% при 20° и около 0,02% при 723°. Кристаллическая решетка - объемноцентрированный куб. Магнитен до 768°, пластичен, мягок - 70-80 HB.

Аустенит - твердый раствор углерода в Feγ. Максимальная растворимость углерода равна 2% при 1130° и 0,8% при 723°. Кристаллическая решетка - гразецентрированный куб. Немагнитен, очень пластичен.

Цементит (карбид железа) - химическое соединение Fе3С, хрупок, статически прочен и тверд - около 800 HB.

Температура окончания перехода двухфазной феррито-аустенитной структуры пои нагревании в однофазную структуру аустенита (линия GOS) называется критической точкой Aс3; температура обратного процесса при охлаждении - начала выделения феррита из аустенита - критической точкой Аc3.

Температура перехода феррито-цементитной эвтектоидной смеси - перлита - при нагревании в аустенит (723°, линия PSK) называется критической точкой Ac1; температура обратного процесса перехода аустенита в перлит - критической точкой Аr1.

Температура окончания растворения цементита в аустените при нагревании и начала выпадения цементита из аустенита при охлаждении (линия SE) называется критической точкой Ar3.

Все отмеченные выше фазовые и структурные превращения связаны с перекристаллизацией α→γ и с увеличением растворимости углерода в Feγ при нагревании, а при охлаждении - с перекристаллизацией γ→α и с уменьшением растворимости углерода в Feγ.

Структурные составляющие системы железо-цементит

Кроме перечисленных выше фаз (феррита, аустенита и цементита), являющихся одновременно однофазными структурными составляющими, в системе железо-цементит имеются следующие двухфазные составляющие;

Ледебурит - эвтектическая смесь, образующаяся в процессе охлаждения при 1130° и содержащая 4,3%С. Выше 723° состоит из цементита и. аустенита, ниже 723° - из цементита и перлита.

Перлит - эвтектоидная смесь феррита и цементита, образующаяся в процессе охлаждения при 723° в результате распада аустенита и содержащая 0,8%С.

Основные превращения в сплавах при охлаждении (верхний левый угол диаграммы, связанный с Feδ, не рассматривается)

Выше линии ликвидуса ACD все сплавы находятся в состоянии жидкого раствора. При охлаждении сплавов с содержанием до 2%С (сталей) между линиями АС и АЕ из жидкости выделяются кристаллы аустенита, причем кристаллизация заканчивается образованием однофазной структуры аустенита. При кристаллизации между линиями АС и ЕС сплавов с 2-4,3%С - доэвтектических чугунов - из жидкости выделяются кристаллы аустенита, а на линии ЕС (1130°) кристаллизация заканчивается образованием ледебурита. Сплав с 4,3%С - эвтектический чугун - кристаллизуется при постоянной температуре 1130° (точка С) с образованием ледебурита. Сплавы, содержащие более 4,3%С, - заэвтектические чугуны - кристаллизуются между линиями CD и CF с выделением из жидкости кристаллов цементита первичного и с окончанием кристаллизации образованием ледебуоита на линии CF (1130°).

В области AESOG находится аустенит. При охлаждении из этой области сплавов с содержанием углерода не более 0,8% - доэвтектоидных сталей - между линиями GOS и PSK из аустенита выделяется феррит, содержание углерода в аустените увеличивается, и, когда на линии PS оно становится равным 0,8%, аустенит превращается в перлит. Сталь с 0,8%С - эвтектоидная, проходя точку S, претерпевает поев?тление аустенита в перлит. При охлаждении сплавов с 0,8 2%С - заэвтектоидных сталей - между линиями SE и PSK из аустенита выделяется цементит вторичный, содержание углерода в аустените уменьшается, и когда на линии PSK оно становится равным 0,8%, аустенит превращается в перлит.

При охлаждении сплавов с содержанием углерода более 2% - чугунов (менее 4,3%С - доэвтектические чугуны, 4,3%С - эвтектический чугун, более 4,3%С - заэвтектические чугуны), начиная от линии ECF из аустенита выделяется цементит вторичный и при 723° (линия PSK) аустенит превращается в перлит (цементит вторичный выделяется и из аустенита, выпавшего из жидкости между линиями АС и ЕС в доэвтектических чугунах, и из аустенита ледебурита во всех чугунах).

Ниже линии QPSK из феррита во всех сплавах выпадает цементит третичный, что связано с уменьшением растворимости углерода в феррите с понижением температуры. Цементит третичный различим в структуре только малоуглеродистых сталей (в остальных сплавах он накристаллизовывается на имеющиеся в большом количестве кристаллы цементита других видов).

При нагревании сталей происходят обратные процессы (процессы при нагревании чугунов в области температур над линией PSK сложны и здесь не рассматриваются).

Микроструктуры сплавов обозначены на диаграмме.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'