5. Схемы теплового контроля автоматического регулирования основных агрегатов

По доменным печам и воздухонагревателям

На современных доменных печах для контроля за ходом технологического процесса устанавливаются следующие измерительные приборы по контролю:

Загрузки печи

Скорость схода шихты.

Уровень засыпи (регистрирующий) — датчик типа ДУФ и вторичный прибор ВФС.

Работа засыпного аппарата (регистр.) — РЗА-89.

Дутья

Расход холодного дутья (регистр.) — ДМКК и ВФПС.

Влажность дутья (регистр.) — датчик ДВ-1 и ЭМПВА-120.

Температура горячего дутья (регистр.) — ЭПП-120 с термопарой TXA-XIII.

Давление дутья (регистр.) — Э-610.

Колошникового газа

Температура по периферии (регистр.) — ЭПП-09 (12 точ.) и TXA-XIII.

Температура в газоотводах (регистр.) — ЭПП-09 (6 точ.) и TXA-XIII.

Давление на колошнике (регистр.) — высокое ДС-362, низкое ДК-ТСэР.

Давление в межконусном пространстве (регистр.) — ДМ и ДС1-03. Перепад давления дутье — колошник (регистр.) — ДС-362.

Чистого газа

Давление (регистр.) — ДКЭР-Т и ЭВС.

Расход на печь (регистр.) — ДКЭВ-Р и ЭВСС.

Воздухонагревателей

Температура купола (регистр.) — ПСР1-04 с ТПП-П.

Температура отходящих газов (регистр.)— ЭПП-09 (6 точ.) с TXK-VIII.

Расход газа на аппарат — ДМП.

Состояния печи

Температуоа фундамента (регистр.) — ПС 1-10 (12 точ.) и ТХА-Х.

Температура распара и I горизонта (регистр.) — ПС 1 -10 и TXA-VIII.

Температура II и III горизонтов (регистр.) — ПС1-10 и ТХА VIII.

Пара и воды

Общий расход пара на печь (регистр.) — ДМ и ДС1-05.

Расход пара на увлажнение (регистр.) — ДМ и ДС1-02.

Давление пара в пылеуловителе при остановке — ДК-ТСэВ.

Давление воды I и II подводов (указ, и регистр.) МУЭ и Э-618 Расход воды I и II подвода (регистр.) — ДКЭП-Р и ЭВСС.

Одновременно предусматривается сигнализация падения давления пара (СПДС-8), холодного дутья (СПДС-4), чистого газа (СПДМ-510), воды (СПДС-8), воздуха от вентилятора (СПДМ-300); разности дав;- лений на клапане горячего дутья (СРД) и дымовом клапане (СРД) воздухонагревателей и перепада давления большого и малого конусов (СРД).

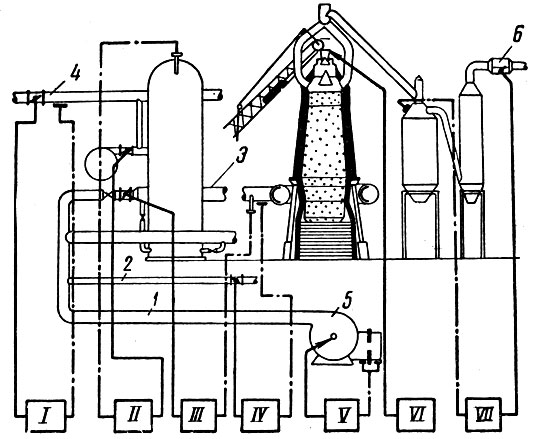

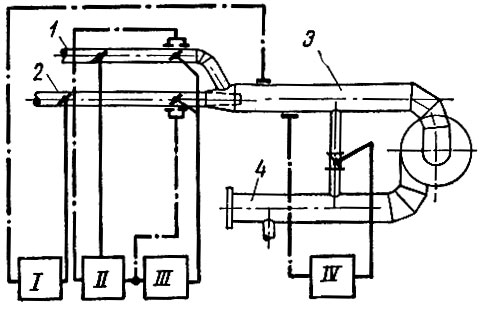

Рис. 6. Схема автоматического регулирования режима работы доменной печи и воздухонагревателей: 1 - холодное дутье; 2 - пар в дутье; 3 - горячее дутье; 4 - доменный газ; 5 - воздуходувка; 6 - дроссельная группа; I - регулятор давления чистого газа; II - регулятор температуры купола воздухонагревателя; III - регулятор температуры горячего дутья; IV - регулятор влажности дутья; V - регулятор объема дутья; VI - система управления загрузкой печи; VII - регулятор давления газа на колошнике

Система автоматического регулирования (рис. 6) работы доменной печи обеспечивает поддержание заданных значений следующих параметров:

объема холодного дутья гидравлическим регулятором; температуры горячего дутья ИР-130 или РУ4-16А; влажности дутья ИР-130; давления колошникового газа ИР-130; давления чистого газа гидравлическим регулятором; режима нагрева воздухонагревателей пс температуре купола ПР-220.

По мартеновским печам

На мартеновских печах для контроля за ходом технологического процесса устанавливаются следующие измерительные приборы:

расхода доменного газа (регистр.) — датчик ДМК и вторичный прибор ВФСС; расхода коксового газа (регистр.) — ДМК и ВФСС, расхода мазута (регистр.) — МПИЭ-57-500 и ЭВСС-75; давления доменного газа — НМП; давления коксового газа — НМП; давления смешанного газа — НМП; расхода воздуха (регистр.) — ДМК и ВФСС; расхода кислорода в факел (регистр.) — ДМКК и ВФСС; расхода кислорода в ванну (регистр.) — ДМКК и ВФСС, давления в рабочем пространстве (регистр.) — ДКФМ и ВФС; разрежения в дымовом борове ТМП;

температуры отходящих газов (регистр.) — термопара ТХА-ХШ и ЭП-120; температуры свода (регистр.) — ПРК 600 и ЭП 120; температуры верха газовых насадок (регистр.) — ПРК-600 и ЭП-120; температуры верха воздушных насадок (регистр.) — ПРК-600 и ЭП- '20-1С; температуры жидкой стали (регистр )—термопара ТПМ-293 и ЭПС-360; содержания 02 в продуктах горения (регистр.) — датчик ДГК-358 и ВПГ-359.

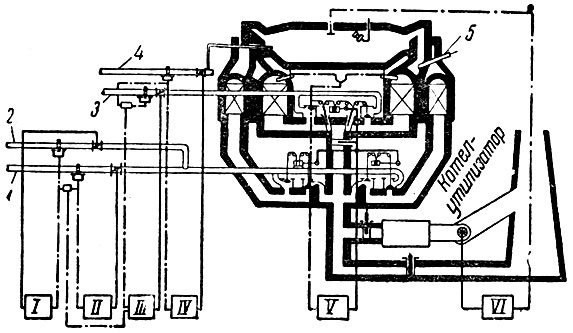

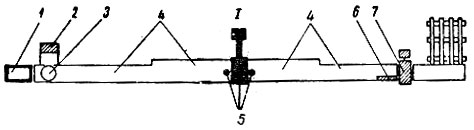

Рис. 7. Схема автоматического регулирования теплового режима мартеновской печи: 1 — доменный газ; 2 — коксовый газ; 3 — воздух; 4 — кислород в факел; 5 — отбор пробы к автоматическому газоанализатору; I — регулятор расхода коксового газа; II — регулятор расхода доменного газа; III — регулятор соотношения расходов топлива и кислородоносителей; IV — регулятоо расхода кислорода: V — система управления перекидкой; VI — регулятор давления в рабочем пространстве печи

Система автоматического регулирования (рис. 7) обеспечивает поддержание заданных значений следующих параметров: расхода доменного газа РЭГ-119; расхода коксового газа РЭГ-119; расхода кислорода в факел РЭГ-119;

соотношения общего расхода топлива и расходов кислородсносите лей РЭГ-119;

давления в рабочем пространстве РЭГ-120;

давления мазута РДП-3.

Автоматическая перекидка клапанов производится по температуре верха воздушных насадок интегрирующим реле ИРВ с контролем по времени - реле МРВ-27.

Наряду с применением электрогидравлической системы автоматического регулирования с 1959 г. будет производиться установка бесконтактных регуляторов типа БРУ для тех же параметров регулирования.

Могут быть предусмотрены программный задатчик режимов по периодам и автоматическая коррекция воздушного режима по результатам анализа содержания O2 в продуктах горения.

По нагревательным устройствам прокатных станов

Для многозонных методических печей, огапливаемых газом низкого давления, предусматривается установка следующих измерительных приборов: расхода газа на печь (регистр.) - ДК РСэВ; давления газа на печь (регистр.) - ДК-ТСэР; давления холодного воздуха - НМП;

температуры горячего воздуха - TXK-VIII и МПЩПр-54; температуры в томильной зоне (регистр.) - ТПП и ЭПП-120; расхода газа на томильную зону (регистр.) - ДМП; расхода воздуха на зону (регистр.)-ДМП;

аналогично измеряются температура и расходы газа и воздуха на все зоны нагрева печи;

температуры в методической части печи -ТПП-П и МПЩПр-54; температуры дыма до рекуператора (регистр.) - TXA-XIII и ЭПП-120-1С.

температуры дыма в борове - TXA-XIII и МПЩПр-54; давления в рабочем пространстве печи (регистр.) - ТНСК; разрежения после рекуператора - ТМП;

температуры прокатываемого металла на стане (регистр.) - ФЭП-3 и БП-102.

Предусматриваются сигнализация падения давления газа и блокировка.

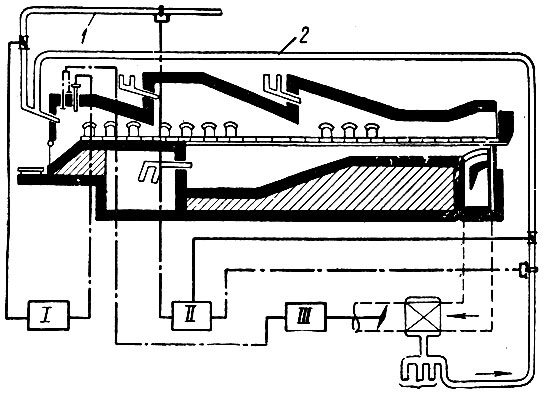

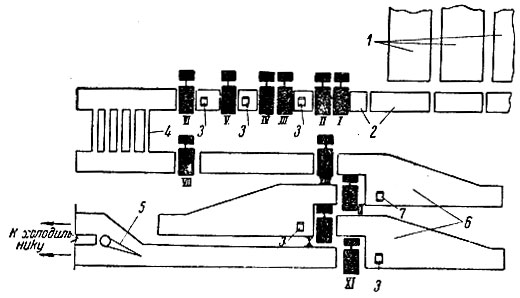

Система автоматического регулирования теплового режима методической печи (рис. 8, стр. 214) предусматривает поддержание заданных значений следующих параметров:

температуры в каждой из зон нагрева печи - ЭПП-120 и ИР-130; соотношения расходов воздуха и газа на каждую зону нагрева - гидравлические регуляторы или ЭРС-67;

давления в рабочем пространстве печи - ТНСК и ЭРК-77 или гидравлические регуляторы.

Для методических нагревательных печей с инжекционными газовыми горелками регуляторы соотношения расходов газа и воздуха по зонам нагрева не устанавливаются. В горелках этого типа газом высокого давления инжектируется необходимое для горения количество воздуха. На печах предусматривается сигнализация падения давления газа, воздуха, масла в системе регулирования и повышения температуры дыма перед рекуператором.

На регенеративных нагревательных колодцах, отапливаемых газом, измеряются: давление газа на колодцы (регистр.) - ДК-ТСэР, температура в ячейке (регистр.) - ЭПП-120, расход газа на ячейку (регистр.) - ДК-РСэВ, расход воздуха на ячейку (регистр )-ДМП, давление в ячейке (регистр.) ТНСК, температура регенераторов и температура дыма в борове (регистр.) - ЭПП-09, разрежение в борове - ТМП.

Рис. 8. Схема автоматического регулирования теплового режима методической печи: 1 — топливо; 2 — горячий воздух; I — регулятор температуры в зоне, II — регулятор соотношения расходов топлива и воздуха; III — регулятор давления в рабочем пространстве печи

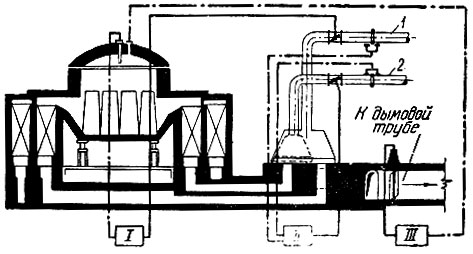

Рис. 9. Схема автоматического регулирования теплового режима регенеративных нагревательных колодцев; 1 — топливо; 2 — воздух; I — регулятор температуры в ячейке; II - регулятор соотношения расходов топлива и воздуха; III — регулятор давления в ячейке

Для управления перекидкой клапанов регенераторов предусматривается двухмоторное реле времени МРВ-27. Ячейки колодцев оборудуются сигнализацией падения давления газа и воздуха и аппаратурой для отсечки газа.

Установка автоматического регулирования теплового режима регенеративных колодцев (рис. 9, стр. 214) обеспечивает поддержание заданных значений следующих параметров:

температуры в ячейке в период томления - ЭПП-120 и ИР-130;

соотношения расходов воздуха и газа - гидравлический регулятор;

давления в рабочем пространстве - гидравлический регулятор.

На рекуперативных колодцах измеряются: давление газа на колодцы (регистр.), температура в ячейке (регистр.), расход газа на ячейку (регистр.), расход воздуха на ячейку (регистр.), давление в ячейке (регистр), температура нагрева газа, температура дыма в рекуператоре. Приборы для регистрации указанных выше параметров применяются тех же типов, что и для регенеративных колодцев.

В схемах автоматического регулирования рекуперативных колодцев предусматривают те же узлы регулирования, что и на колодцах регенеративного типа.

Для роликовых печей термической обработки горячекатаных листов устанавливают регуляторы температуры каждой зоны нагрева, соотношения расходов воздуха и газа на каждую зону (либо спаренные дросселя в воздухо- и газопроводах), регулятор давления в печи, а также приборы для контроля давления газа, расхода газа, подогрева воздуха.

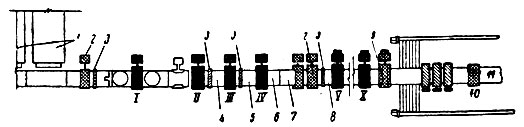

При отоплении нагревательных устройств прокатных станов смешанным газом необходимая теплотворность газа поддерживается на смесительной станции автоматически по схеме, приведенной на рис. 10.

Рис. 10. Схема автоматического регулирования работы газосмесительной станции: 1 - коксовый газ; 2 - доменный газ; 3 - смешанный газ низкого давления; 4 - смешанный газ высокого давления; I - регулятор давления смешанного газа; II - регулятор соотношения перепадов на спаренных дросселях; III - регулятор постоянного перепада на дросселе; IV - регулятор безопасности

На нагревательных устройствах, отапливаемых мазутом, предусматривается аналогичный объем теплового контроля и автоматического регулирования. Перед каждым агрегатом должны быть установлены мазутоподогреватели и организовано автоматическое регулирование температуры подогрева мазута.

Автоматизация блюминга (рис. 11) предусматривает автоматическое управление работой обжимной клети I, слитковоза 1, стационарного опрокидывателя 2, поворотного круга 3, рольгангов 4, главного привода 5, сталкивателя обрезков 6, ножниц 7 и нагревательных колодцев.

Рис. 11. Авторизация управления работой блюминга

Автоматизация сортопрокатного стана (рис. 12) предусматривает автоматическое управление работой обжимных клетей 1—XI косых рольгангов 6, рольгангов 2, кантующих букс 3 и 7, шлепперов 4 направляющей стрелы 5 и нагревательных печей 1.

Рис. 12. Автоматизация управления работой сортопрокатного стана

Автоматизация листопрокатного стана (рис. 13) предусматривает автоматическое управление работой обжимных клетей 1-X, окалиноломателей 2, гидросбива 3, рольгангов 4-8, летучих ножниц 9, моталок 10, конвейера 11 и нагревательных печей 1.

Рис. 13. Автоматическое управление работой листопрокатного стана

Расчет регулирующих односедельчатых или игольчатых клапанов для воды

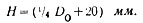

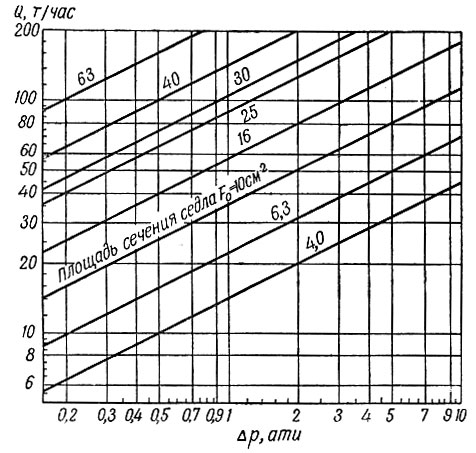

Зная максимальный расход (Q) воды, который должен пропускать клапан, и, выбирая перепад давления на клапане Δр при полном его открытии, находят по рис, 15 необходимую площадь проходного сечения седла для односедельчатого клапана, или по рис. 16, стр. 219 - диаметр иглы для игольчатого клапана.

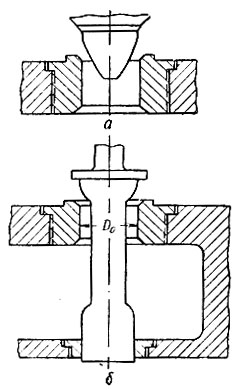

Рис. 14. Регулирующие клапаны: а - игольчатый. б - разгруженный односедельчатый

Высоту подъема плунжера для седельчатого клапана и иглы для игольчатого клапана вычисляют по формуле

Рис. 15. Определение площади сечения седла FO

Пользуясь книгой А. А. Смирнова "Ремонт регуляторов тепловых процессов", Гостоптехиздат, 1957, можно определять профиль плунжера и иглы для получения необходимой характеристики клапана по расходу.

Рис. 16. Определение диаметра иглы d

Расчет регулирующих дроссельных заслонок

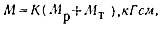

Расчет выполняют для выбора диаметра заслонки, обеспечивающего требуемую для нее в системе регулирования характеристику по расходу, и для определения момента М, необходимого для вращения заслонки, по которому выбирают мощность исполнительного механизма.

Расчет проводится следующим образом.

1. Задаются предварительно диаметром заслонки D, см и, проводя нижеследующий расчет, находят для выбранного диаметра заслонки ее характеристику, а затем рассчитывают момент, необходимый для вращения заслонки, по которому выбирают мощность исполнительного механизма.

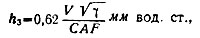

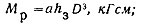

2. Определяют потерю давления h3 в заслонке

где V-объемный расход, нм3/час;

γ - удельный вес, кГ/нм;

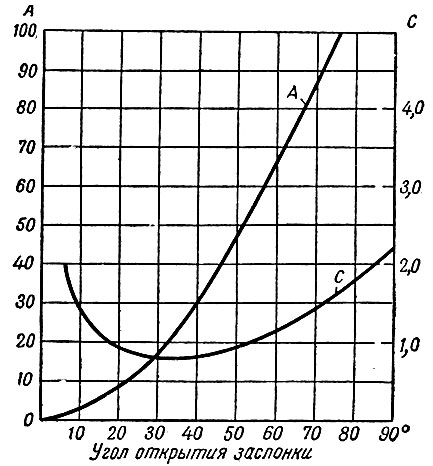

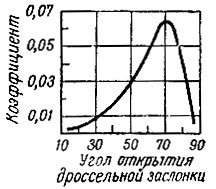

С и А находят по рис. 17, F = 0,785 D2.

Рис. 17. Коэффициенты площади открытия А и расхода С для заслонок

Расчет проводится для определенного угла открытия заслонки обычно в пределах 20-50°.

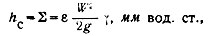

3. Определяют полное сопротивление тракта, на котором устанавливается заслонка

где ε - коэффициент сопротивления тракта, определяемый по специальным справочникам; g = 9.81 м/сек2;

W - скорость газа на данном участке тракта, м/сек.

4. Определяют вспомогательную величину т по формуле

5. По полученной величине m (рис. 18) находим номер характеристики. а по рис. 19, стр. 222 - искомую зависимость расхода от угла открытия.

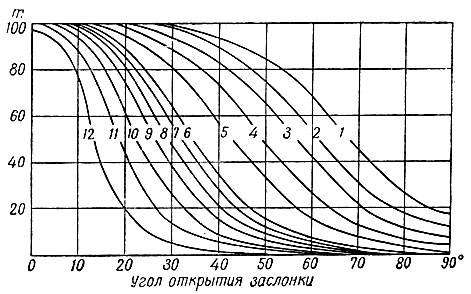

Рис. 18. Определение номера расходной характеристики заслонки

6. Определяют момент М по формуле

где МР - реактивный момент

Рис. 19. Расходные характеристики регулирующих заслонок

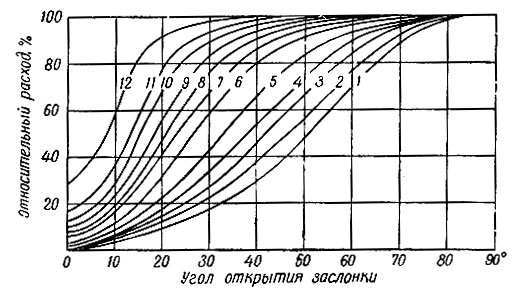

а - коэффициент, определяемый по рис. 20;

MT - момент трения в опорах

Рис. 20. Значения коэффициента а

Р - давление на опоры

где H - давление в газопроводе, кГ/см2;

r - радиус шейки вала заслонки, см;

μ - коэффициент трения в подшипниках;

K - коэффициент, учитывающий затяжку сальников определяемый конструктором.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'