II. Основные формулы для расчетов по прокатке

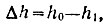

Абсолютное обжатие

(1)

(1) h0, h1 - высота полосы до и после прокатки.

Относительное обжатие

(2)

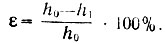

(2)Коэффициент вытяжки

(3)

(3) где l0, F0, l1, F1 - длина и площадь поперечного сечения полосы до и после прокатки.

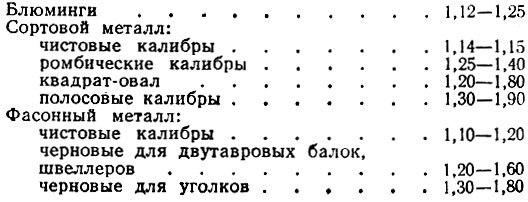

Полный коэффициент вытяжки при прокатке в n пропусков.

(4)

(4)Fn - площадь конечного сечения.

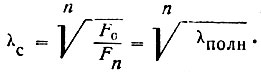

Средний коэффициент вытяжки

(5)

(5)Число пропусков

(6)

(6) Применяемые коэффициенты вытяжки за пропуск (λc) по данным Гутовского

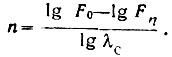

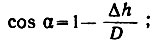

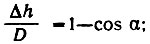

Угол захвата, α

(7)

(7)

(8)

(8)

(9)

(9) (10)

(10) Здесь D, R - рабочий диаметр и радиус валка.

Условие захвата металла валками

(11)

(11) μ - коэффициент трения металла о валки.

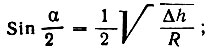

Максимально допустимые углы захвата и - Δh/D (по данным Целикова)

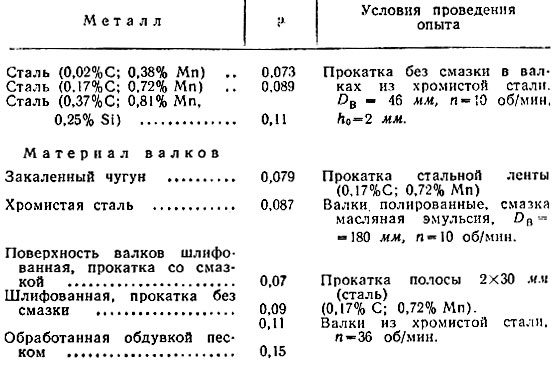

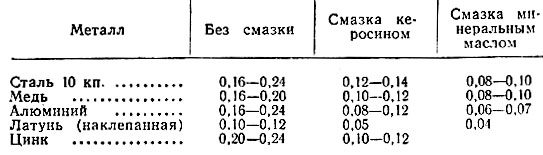

Величина коэффициента трения при прокатке

При горячей прокатке стали по данным Экелунда (для родистой стали):

(12)

(12)по данным Бахтинова для стали

(13)

(13)по данным Гелей:

(14)

(14)где t - температура прокатываемого металла, °С,

k1 - коэффициент, учитывающий материал валков:

k1 = 0,8 для чугунных валков;

k1 = 1,0 для стальных валков;

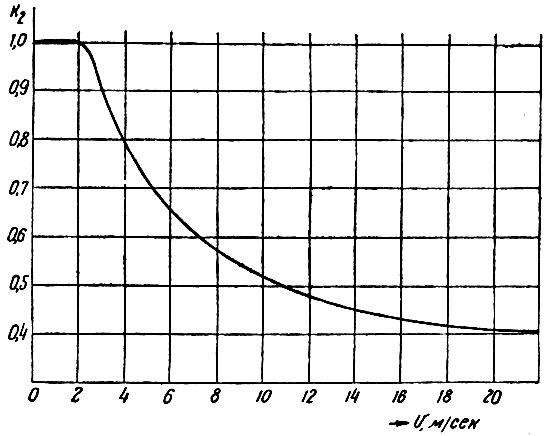

k2 - коэффициент, учитывающий скорость прокатки (рис. 1).

Рис. 1. Значения k2 для расчетов коэффициента трения

k3 - коэффициент, учитывающий влияние легирующих элементов (по данным Чижикова)

Валки шлифованные из хромистой стали (по данным Рокотяна) μ

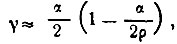

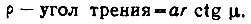

Опережение

(15)

(15)где v0 - окружная скорость валков;

v - скорость выхода металла из валков;

(16)

(16)(формула Дрездена),

γ - нейтральный (критический) угол.

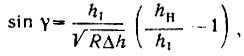

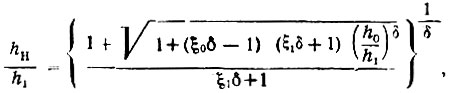

Формула Целикова для определения угла γ, учитывающая неравномерность распределения элементарных давлений по дуге захвата, и влияние натяжения

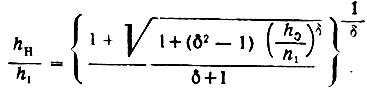

(17)

(17)hH - высота полосы в нейтральном сечении

(18)

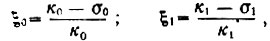

(18) (19)

(19) где k0 = 1,15 σs0 k1, = 1,15;

σs0, σs1 - пределы текучести прокатываемого металла до и после прокатки, кг/мм2;

σ0, σ1 - удельное натяжение заднего и переднего конца, кг/мм2;

(20)

(20)где l длина зоны деформации при отсутствии сплющивания валков

(21)

(21)при отсутствии натяжения ξ0 = ξ1 = -1 и

(22)

(22)Принимая элементарные давления постоянными по дуге захвата,

(23)

(23)(формула Экелунда-Павлова)

(24)

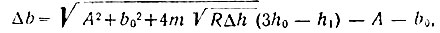

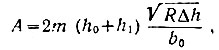

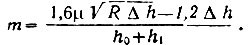

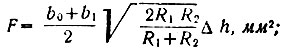

(24)Уширение

(25)

(25)где b0, b1 - ширина полосы до и после прокатки.

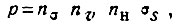

Формулы для определения уширения при прокатке

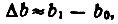

Формула Бахтинова

(26)

(26)р определяется по формуле (13),

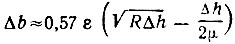

Формула Губкина

(27)

(27)Формула Экелунда

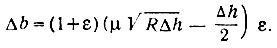

(28)

(28) (29)

(29) (30)

(30)μ определяется no формуле (12).

Формула Зибеля

(31)

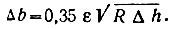

(31)Давление металла на валки

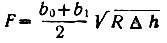

Полное давление

(32)

(32)где р - удельное давление, кг/мм2;

F - проекция поверхности соприкосновения металла с валком на плоскость, нормальную к равнодействующей давления металла на валки:

(33)

(33)где R1, R2 - рабочие радиусы валков.

При равенстве диаметров валков

(34)

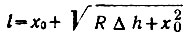

(34)При холодной прокатке тонких листов

(35)

(35)где l - длина зоны деформации с учетом сплющивания

(36)

(36) (37)

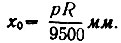

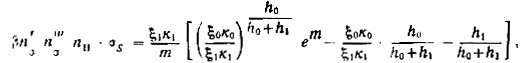

(37)Формулы для подсчета удельного давления по данным Целикова:

(38)

(38) где nσ - коэффициент, учитывающий влияние напряженного состояния;

nv - коэффициент, учитывающий влияние скорости прокатки;

nн - коэффициент, учитывающий влияние упрочнения в результате наклепа;

σs - предел текучести при данной температуре, линейном напряженном состоянии и статических испытаниях, при малой (нулевой) скорости деформации

(39)

(39) где β = 1 - 1,15 -коэффициент, учитывающий влияние среднего главного напряжения (для широких полос β = 1,15; для очень узких β ≥ 1) ;

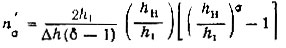

n'σ - коэффициент, учитывающий влияние внешнего трения;

n"σ - коэффициент, учитывающий влияние внешних зон;

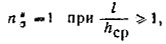

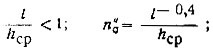

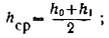

n"'σ - коэффициент, учитывающий влияние натяжения или подпора Формула (39) правильна при

При

коэффициент

где

(40)

(40)Коэффициент nv при холодной прокатке можно принять равным единице.

При горячей прокатке обычно определяется nv, σs по экспериментальным данным.

Для малоуглеродистой стали nv, σs зависимости от температуры

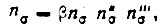

Рис. 2.Зависимость предела прочности малоуглеродистой стали от скорости деформации в пределах от 0,5 до 20 сек.-1 при различных температурах от 920 до 1200°

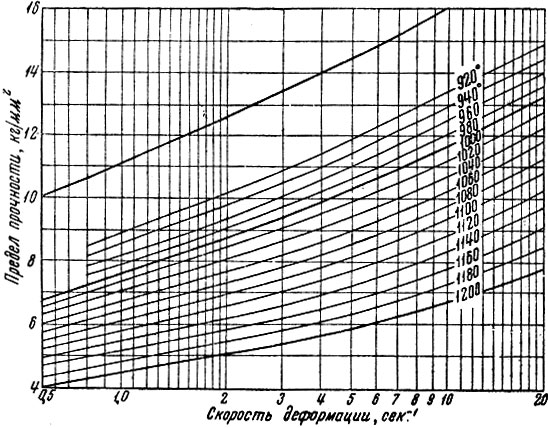

Для стали У10 на рис. 3 приведены данные Чекмарева и Риднера.

Рис. 3. Зависимость nvσs от скорости деформации и температуры для высокоуглеродистой стали У10А

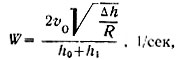

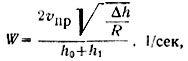

Скорость деформации: по формуле Экелунда:

(41)

(41)где vO - окружная скорость валков;

по формуле Целикова:

(42)

(42)где nпр - скорость прокатки.

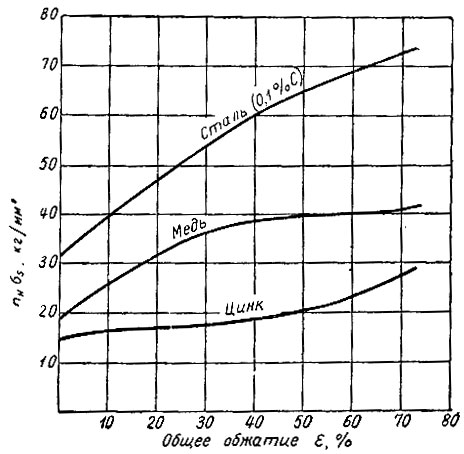

При горячей прокатке коэффициент nH = 1; при холодной прокатке обычно берется nH σs по экспериментальным данным. Для малоуглеродистой стали, меди и цинка данные Рокотяна для nH σs в зависимости от степени деформации приведены на рис. 4.

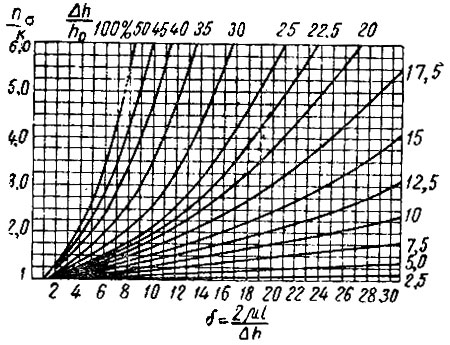

По формуле Целикова (при прокатке без натяжения

Рис. 4. Экспериментальные данные о влиянии наклепа на сопротивление деформации

Рис. 5. Среднее удельное давление в зависимости от внешнего трения (от коэффициента δ при разных обжатиях от 2,5 до 50%)

Коэффициент

(43)

(43)δ определяется по формуле (20), l по формуле (21) или (36),

по формуле (18).

Для определения n'σ при данных δ и ε на рис. 5 (стр. 158) дана номограмма.

При прокатке с натяжением

(44)

(44)где е - основание натуральных логарифмов;

Коэффициент

(45)

(45)

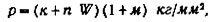

Формула Экелунда (для случая горячей прокатки)

(46)

(46)k - сопротивление деформации при статическом сжатии

С, Мn, Сr - содержание углерода, марганца и хрома, %;

n - вязкость прокатываемого металла;

(48)

(48)с1 - коэффициент, зависящий от скорости прокатки:

m - коэффициент, учитывающий влияние внешнего трения, определяется по формуле (30).

Формулы 46, 47 и 48 справедливы при температуре t ≥ 800° и содержании марганца не более 1%, хрома не более 2-3%.

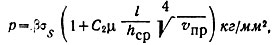

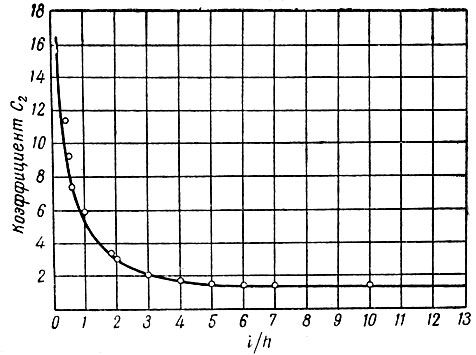

Формула Гелей

(49)

(49)С2 - опытный коэффициент, значение которого в зависимости от

представлено на рис. 6.

Рис. 6 Значение опытного коэффициента С2 в зависимости от

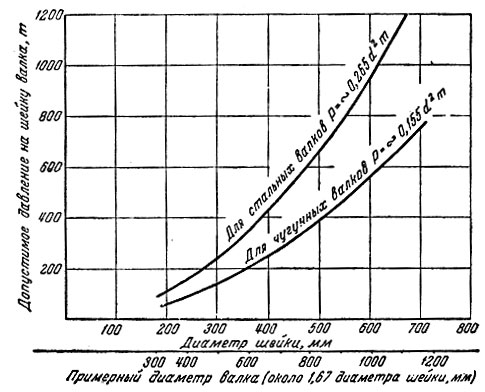

Наибольшее допустимое давление металла на валки, определяемое прочностью шейки прокатного валка m, (по формулам Целикова)

для чугунных валков (при RB = 700 кг/см2)

для стальных валков (при RB = 1200 кг/см2)

(51)

(51) d - диаметр шейки валка, см.

По номограмме (рис. 7) можно определить приблизительное значение допускаемого давления на шейку валка у прокатных станов в зависимости от циаметра шейки и валка и материала валков.

Рис. 7. Приблизительное значение допускаемого давления на шейку валка у прокатных станов разного размера

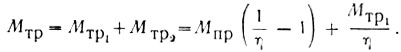

Моменты, необходимые для привода валков

(52)

(52) где Mдв - полный момент на валу двигателя;

Мпр - момент прокатки, приведенный к валу двигателя;

Мтр - момент сил трения в подшипниках прокатных валков, в передаточном механизме и других частях стана, возникающих во время прохода металла между валками;

Мхх - момент холостого хода;

Мдин - динамический момент, требующийся для преодоления сил инерции, возникающих при неравномерном вращении валков.

Момент прокатки

(53)

(53)где ψ - коэффициент положения равнодействующей давления на валки,

при горячей прокатке ψ ≈ 0,5,

при холодной прокатке ψ ≈ 0,35 - 0,45,

l - передаточное число передачи.

При наличии сплющивания валков

(54)

(54) Mтр - состоит из двух составляющих:

Mтр1, - момента сил трения в подшипниках рабочих валков и Mтр2 - момента потерь в передаче, приведенных к валу двигателя

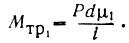

(55)

(55)d - диаметр шейки валка;

μ1 - коэффициент трения в подшипниках валков, равный:

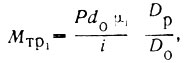

В станах кварто с не приводными опорными валками

(56)

(56)где DO, dO - диаметр опорного валка и шейки;

Dp - диаметр рабочего валка.

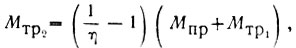

(57)

(57)где η - коэффициент полезного действия передачи, равный:

(58)

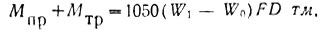

(58) Сумму Мпр + Мтp можно определить по кривым расхода работы

(59)

(59)где W1, W0 - удельный расход энергии, соответствующий отношению длин полосы после и до пропуска и первоначальной

F - площадь сечения прокатываемой полосы, м2;

D - рабочий диаметр валков, м.

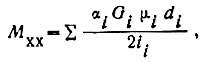

Момент холостого хода

(60)

(60) где αi - коэффициент, учитывающий затяжку в шейках каждой вращающейся детали стана;

Gi - вес данной детали;

μi - коэффициент трения в подшипниках;

di - диаметр шейки;

ii- передаточное число между двигателем и данной деталью.

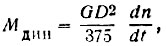

Динамический момент

(61)

(61)где GD2 - маховой момент вращающихся частей стана, приведенный к валу двигателя;

угловое ускорение.

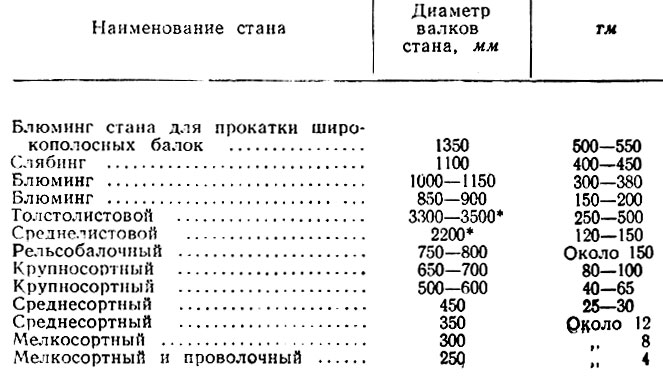

Максимальные крутящие моменты, допускаемые на валу разных прокатных станов (по данным Целикова)

* (Длина бочки валка.)

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'