§ 44. Затачивание спиральных сверл

При сверлении затупившееся сверло очень быстро нагревается. При небрежном обращении сверло из быстрорежущей стали (Р9, Р18 и др.) может нагреться настолько, что произойдет отпуск стали и сверло станет негодным для работы (пережог сверла). При сверлении даже не очень твердых материалов на работающее тупое сверло требуется повышенное осевое давление, чтобы оно врезалось в металл. При сверлении текстолита и гетинакса происходит повышение нагревания сверла и легко может образоваться пережог сверла.

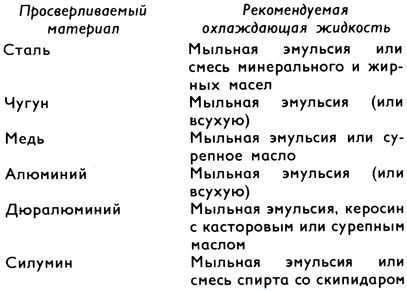

Чтобы повысить стойкость режущего инструмента и получить чистую поверхность отверстия, при сверлении металлов и сплавов пользуются охлаждающими жидкостями.

Ниже приведены рекомендации выбора охлаждающей жидкости в зависимости от просверливаемого материала.

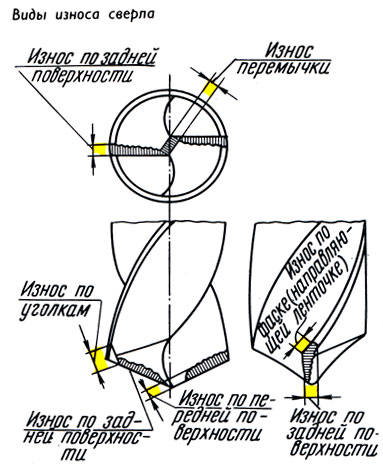

Рис. 187. Виды износа сверла

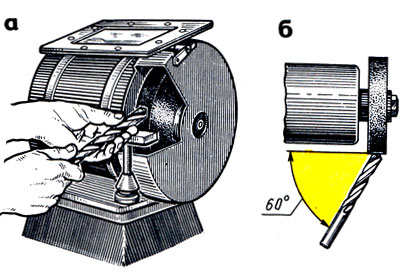

Рис. 188. Заточка сверла: а - положение сверла в руках, б - положение сверла относительно шлифовального круга

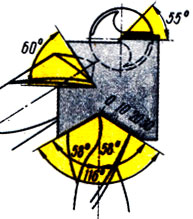

Рис. 189. Проверка качества заточки сверла

Износ сверла в первой стадии может быть обнаружен по резко скрипящему звуку. Опытный рабочий безошибочно по звуку иногда устанавливает момент, когда сверло начинает затупляться. При работе изношенным сверлом температура резко возрастает и сверло быстро изнашивается, разбивает отверстие. Виды износа сверл показаны на рис. 187.

Как правило, заточка сверл выполняется централизованно в специальных мастерских специальными-заточниками, однако и слесарь обязан хорошо знать правила заточки и при необходимости уметь заправить сверло вручную на простом заточном станке.

Заточку выполняют в предохранительных очках (если на станке нет прозрачного экрана). Затачивают сверло вручную следующим образом.

Левой рукой удерживают сверло за рабочую часть как можно ближе к режущей части (конусу), а правой рукой охватывают хвостовик, слегка прижимая режущую кромку сверла к боковой поверхности шлифовального круга (рис. 188, а, б). Затем плавным движением правой руки, не отнимая сверло от круга, поворачивают (покачивают) его вокруг своей оси и, выдерживая правильный наклон и слегка нажимая на сверло, затачивают заднюю поверхность. Заточку ведут с охлаждением, периодически погружая конец инструмента в водно-содовый раствор. Заточенное сверло доводят на оселке или бруске.

При этом следят за тем, чтобы режущие кромки были прямолинейны, имели одинаковую длину и были заточены под одинаковыми углами.

Угол заточки существенно влияет на режим резания, стойкость сверла и, следовательно, на производительность.

Сверла с режущими кромками разной длины или с разными углами их наклона будут сверлить отверстия больше своего диаметра, поэтому при заточке спирального сверла для сверления стали необходимо получить угол при вершине 116 - 118°.

При переточке спиральных сверл, особенно если это осуществляется вручную, увеличение диаметра отверстия из-за неточной заточки может достигнуть недопустимой величины. По этой причине спиральные сверла затачивают вручную только в случаях, когда их диаметр не превышает 10 мм. Сверла больших диаметров затачивают только на специальных (заточных) станках.

Качество заточки сверл проверяют специальными шаблонами с вырезами (рис. 189).

Шаблон с тремя вырезами (см. рис. 189) позволяет проверять длину режущей кромки, угол заточки, угол заострения, а также угол наклона поперечной кромки.

Наиболее совершенной конструкцией для измерения элементов режущих инструментов является прибор, состоящий из двух вращающихся на оси дисков (рис. 190, а-в).

Достоинство прибора - его универсальность, допускающая измерение углов заточки и элементов различных режущих инструментов - сверл, зубил, крейцмейселей и др.

Применение его исключает необходимость изготовления большого количества специальных шаблонов, ускоряет процесс проверки.

форма заточки оказывает влияние на стойкость спирального сверла и скорость резания, допускаемую для данного сверла. Сверла с обычной заточкой обладают рядом недостатков. У них переменный передний угол по длине режущей кромки. Причем у перемычки он приобретает отрицательное значение. В очень тяжелых условиях работает переходная часть сверла (от конуса к цилиндру), так как в ней действуют наибольшие нагрузки, при этом ухудшается отвод тепла.

Для улучшения условий работы сверл применяют специальные виды заточки (табл. 1).

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'