Глава XXII. Дефекты и контроль сварных соединений

§ 86. Дефекты сварных швов

Классификация дефектов. Дефектами сварных соединений принято называть отклонения от норм, предусмотренных ГОСТами, техническими условиями и чертежами проектов. В этих нормах предусматриваются: геометрические размеры сварных швов (высота и ширина), сплошность, герметичность, прочность, пластичность, химический состав и структурные составляющие металла шва.

Дефекты сварных швов и соединений весьма разнообразны. Можно выделить следующие основные группы дефектов: образующиеся в результате нарушения технологии сборки (смещение свариваемых кромок, осей труб, несоответствие зазора между свариваемыми деталями и др.);

имевшиеся в металле свариваемых деталей (трещины, расслоения, закаты и плены), на свариваемых кромках или вблизи шва; эти дефекты могут воздействовать на формирование шва;

вызываемые плохой свариваемостью основного металла (склонность к образованию холодных и горячих трещин в основном соединении);

образующиеся в результате несоответствия химического состава и технологических свойств присадочных материалов;

образующиеся из-за нарушения технологического процесса сварки или термической обработки (несоответствие структурных составляющих, подрезы, поры, не провары, прожоги, шлаковые включения, ослабленные швы);

возникающие во время сварки или при охлаждении конструкции из-за несоответствия зажимных приспособлений, кондукторов и прочей оснастки;

образующиеся при эксплуатации конструкций.

По характеру залегания дефекты в сварных соединениях можно разделить на внешние и внутренние.

Внешние дефекты - это несоответствие геометрических размеров шва (излишнее или недостаточное усиления, неравномерность ширины шва), неравномерная чешуйчатость, не заплавленные кратеры, подрезы, поры, шлаковые включения и трещины, выходящие на поверхность.

Внутренние дефекты - это не провары между свариваемыми кромками деталей, не провары в корне шва, флокены, пережог металла, внутренние трещины, газовые поры и шлаковые включения, не выходящие на поверхность, структурные составляющие, несоответствие материалов свариваемых изделий.

По величине дефекты подразделяют на макроскопические, которые хорошо видны невооруженным глазом или рассматриваются под лупой с увеличением до 10 - 20 раз, и микроскопические, рассматриваемые под микроскопом с увеличением от 50 до 1500 раз.

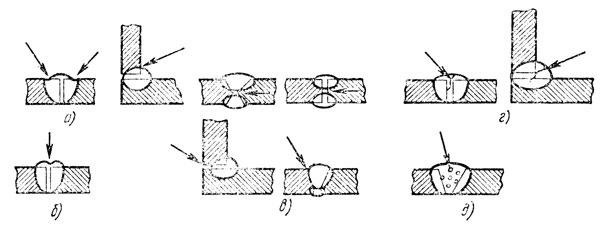

Рис. 118. Дефекты сварных соединений (стрелками указан дефект)

Макроскопические и микроскопические дефекты и причины их образования. Неудовлетворительное формирование шва характеризуется крупной чешуйчатостью, неравномерной шириной и высотой шва, наличием наплывов и прожогов, а также не заваренных кратеров.

Подрезы - это углубления (канавки) в месте перехода основного металла к металлу сварного, шва (рис. 118, я). Подрезы - опасные дефекты, которые могут привести к выходу из строя сварное изделие.

Подрезы устраняются наплавкой тонких (ниточных) швов электродами малых диаметров.

Прожоги (рис. 118,6) образуются в результате большой величины сварочного тока, из-за малого притупления кромок свариваемого изделия, большого зазора между свариваемыми кромками, а также при неравномерной скорости сварки. Прожоги являются недопустимыми дефектами и подлежат исправлению.

Непровары - это несплавлекие между отдельными валиками, основным и наплавленным металлом и незаполнение металлом расчетного сечения шва (рис. 118.д). При V-образной разделке кромок могут быть непровары в корне стыковых швов, а при Х-образной разделке - в центре шва. Непровары могут быть также в стыковых и угловых швах и могут стать причиной разрушения конструкции в результате повышенных концентраций напряжений и уменьшения площади поперечного сечения металла шва.

Трещины (рис. 118,г) являются наиболее опасными дефектами. Возникновение трещин связано с химическим составом основного и наплавленного металла, а также со скоростью охлаждения сварного соединения и с жесткостью свариваемого контура.

Трещины, образовавшиеся в процессе сварки, называются горячими, а после охлаждения металла - холодными.

Трещины снижают статическую, динамическую и вибрационную прочность конструкции. В результате динамических нагрузок трещины быстро развиваются (увеличиваются в размере) и приводят к разрушению конструкции. На образование трещин влияет температура окружающей среды (чем ниже температура окружающей среды, тем больше вероятность образования трещин). При сварке низкоуглеродистых сталей трещины встречаются редко.

Газовые поры (рис. 118,д) образуются в шве вследствие перенасыщения расплавленного металла сварочной ванны газами. Поры могут быть внутренними, не выходящими на поверхность сварного шва, и наружными, выходящими на поверхность шва. Они могут быть одиночными, групповыми либо располагаться цепочкой.

Появление пор в сварном изделии снижает механические свойства наплавленного металла (ударную вязкость, угол загиба, предел прочности) и нарушает герметичность изделия.

Неметаллические включения представляют собой загрязнение металла. Это чаще всего шлаки, не успевшие всплыть на поверхность металла в процессе кристаллизации. Неметаллические включения уменьшают рабочее сечение шва и приводят к понижению прочности сварного соединения.

Очередность контроля. Чтобы обеспечить высокое качество и надежность сварных соединений, необходимо выполнить предварительный контроль, пооперационный контроль, контроль готовых сварных соединений.

При предварительном контроле следует проверить: сварочные материалы (электроды, сварочную проволоку, флюсы и газы) и материал для дефектоскопии;

сварочное оборудование, сборочно-сварочные приспособления, контрольно-измерительные приборы, инструмент, аппаратуру и приборы для проведения дефектоскопии.

Обязательно должна быть проверена квалификация сварщиков, контролеров-дефектоскопистов и инженерно-технических работников, занимающихся вопросами контроля сварных швов.

Пооперационный контроль включает: контроль подготовки деталей под сварку, режимов сварки и правильности наложения швов;

контроль в процессе сварки за состоянием оборудования, за качеством и соответствием присадочных материалов и контрольно-измерительных приборов.

Контроль готовых сварных соединений выполняют после выполнения термической обработки (если она предусмотрена требованиями технологического процесса).

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'