§ 66. Сварка цветных металлов

Медь и ее сплавы

Общие сведения. Медь обладает высокой электропроводностью, теплоемкостью, теплопроводностью и коррозионной стойкостью, а также имеет достаточно высокую пластичность. В отожженном состоянии она не чувствительна к низким температурам и сохраняет при них высокие пластические свойства. Благодаря перечисленным свойствам медь и ее сплавы широко применяются в различных областях народного хозяйства.

Основные характеристики меди следующие: температура плавления 1083°С, временное сопротивление ненагартованной меди - 20 Н/м2, относительное удлинение - 50%, а плотность - 8,96 г/см3.

Свариваемость меди в значительной степени зависит от ее чистоты: чем меньше содержится в меди вредных примесей, тем выше ее свариваемость. Лучшей свариваемостью обладает раскисленная медь, содержащая не более 0,01% кислорода. Вредными примесями в меди, снижающими механические свойства и ухудшающими ее свариваемость, являются также сера, свинец и висмут.

Расплавленная медь интенсивно растворяет газы, особенно кислород. При наличии в основном или присадочном металле кислорода он образует с медью закись меди Сu2O. Закись меди образует с медью (основным металлом) эвтектический сплав, который плавится при температуре 1068°С, т. е. при более низкой температуре, чем чистая медь. При кристаллизации металла шва эвтектика располагается по границам зерен, а поскольку она является интерметаллоидом, то металлическая связь между зернами меди нарушается - сварное соединение становится хрупким. Поэтому сваривать медь следует присадочным материалом или электродами, обеспечивающими хорошее раскисление металла сварного шва. Для этого в состав присадочной проволоки или в состав покрытия электродов вводят раскислители: фосфор, кремний, марганец, алюминий и др.

Находящийся в расплавленном металле водород также оказывает отрицательное действие на сварное соединение. При кристаллизации металла шва водород соединяется с кислородом закиси меди, образуя при этом водяные пары, которые являются причиной водородной болезни. В момент кристаллизации сварного шва водяной пар стремится выйти на поверхность, образуя при этом большое количество пор и трещин. Этот процесс происходит по следующей реакции Cu2O + Н2 = 2Сu + H2O↑.

Ручная сварка угольным электродом. Сварку меди угольным или графитовым электродом выполняют постоянным током прямой полярности. Длина дуги должна быть 35 - 40 мм. Присадочным материалом служат круглые или прямоугольные прутки из меда марки Ml и М2, а также медные прутки с присадкой фосфора, являющегося активным раскислителем. Чтобы избежать перегрева и интенсивного окисления металла присадочного прутка при расплавлении, сечение последнего должно быть 20 - 25 мм2.

Флюсом при сварке служат плавленая бура или смесь из 95% прокаленной буры и 5% металлического порошкообразного магния. Перед сваркой порошкообразные флюсы наносят на смоченную жидким стеклом поверхность присадочного прутка или свариваемые кромки, которые затем просушивают на воздухе.

Присадочный пруток и кромки свариваемого металла перед нанесением флюса зачищают металлической щеткой или промывают 10%-ным раствором каустической соды. Для обеспечения полного провара металл толщиной более 4 мм должен иметь разделку кромок с углом раскрытия 70-90°. Сварку стыков ведут на графитовой или асбестовой подкладке. После сварки шов проковывают и быстро охлаждают.

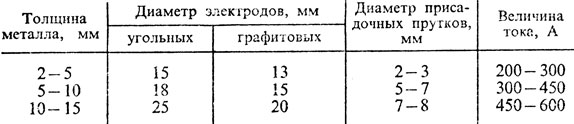

Режимы ручной дуговой сварки угольным и графитовым электродами приведены в табл. 37.

Ручная сварка металлическим электродом. Металлическим электродом сваривают изделие из меди, применяемой в виде проката толщиной более 2 мм.

Сварку выполняют постоянным током обратной полярности при общем подогреве изделий до 300 -400°С. Стыковые соединения при толщине металла до 4 мм сваривают без разделки кромок. При толщине металла от 5 до 12 мм применяют V-образную разделку кромок с углом раскрытия шва 60 - 70°.

Электроды "Комсомолец-100" применяют для сварки меди, содержащей не более 0,01% кислорода, и для сварки меди со сталью. Сварку выполняют короткой дугой постоянным током обратной полярности. Электроды МН-5 применяют для сварки трубопроводов из медно-никелевого сплава МНЖ5-1 между собой, с латунью Л90 и бронзой марки Бр. АМц9-2 с толщиной стенок до 5 мм. Сварку выполняют короткой дугой постоянным током обратной полярности.

37. Режимы ручной дуговой сварки меди угольным и графитовым

Электроды

предназначены для заварки дефектов в отливках из алюминиевых и алюминиевоникелевых бронз. Сварку выполняют короткой дугой постоянным током обратной полярности.

Ручная аргонодуговая сварка. При ручной сварке меди в защитных газах применяют инертные газы гелий и аргон. Сварку выполняют вольфрамовым электродом постоянным током прямой полярности при общем подогреве изделия до температуры 350 -400 °С. Присадочным материалом служит проволока из бронзы Бр. КМцЗ-1 и др.

Сварку ведут левым или правым способами. Перед началом сварки дугу возбуждают на графитовой или угольной пластине, а затем переносят на изделие. Зажигать дугу непосредственно на изделии не рекомендуется, так как при этом происходит оплавление и загрязнение вольфрамового электрода. Сварку можно выполнять в нижнем, вертикальном и потолочном положениях.

В среде аргона медь можно сваривать и переменным током, при этом скорость сварки значительно ниже, а внешний вид шва лучше, чем при сварке постоянным током. При сварке переменным током проволокой Бр. КМц-1 бура для раскисления не требуется, так как расплавленный металл не имеет поверхностной пленки: она удаляется вследствие катодного распыления. Катодное распыление основано на движении положительных ионов с большой скоростью к катоду и его бомбардировке.

Процесс сварки происходит устойчиво, и сварка возможна во всех пространственных положениях.

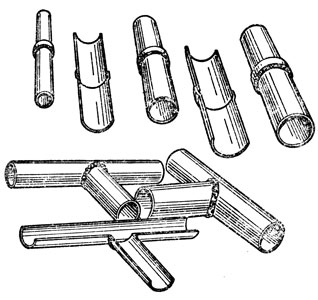

На рис. 93 показаны образцы сварных патрубков диаметром до 80 мм из меди М3С, выполненных аргонодуговой сваркой с применением проволоки Бр. КМц-3-1 и буры.

Рис. 93. Образцы медных труб, соединенных аргонодуговой сваркой

Алюминий и его сплавы

Общие сведения. Алюминий является одним из наиболее распространенных элементов в природе; он обладает малой плотностью, высокой электро- и теплопроводностью, высокой коррозионной стойкостью в окислительных средах и стойкостью против перехода в хрупкое состояние при низких температурах. Плотность алюминия 2,7 г/см3. Температура плавления 660°С. Алюминий имеет большое сродство к кислороду, поэтому всегда покрыт плотной пленкой окиси алюминия - А12035 температура плавления которой 2050°С. Тугоплавкая пленка окиси и возможность образования пор и кристаллизационных трещин в металле шва - основные трудности при сварке алюминия.

Пленка окиси алюминия препятствует сплавлению металла сварочной ванны с основным металлом, ее удаление при сварке алюминия металлическими электродами достигается воздействием на нее составляющих флюса или покрытия электрода, а при аргонодуговой сварке - в результате катодного распыления. При сварке постоянным током обратной полярности "очищающее" действие тока происходит на протяжении всего периода горения дуги, а при сварке переменным током лишь в те полупериоды, когда изделие является катодом.

Причиной образования пор в сварных швах является водород, который в связи с резким изменением растворимости при переходе алюминия из жидкого состояния в твердое стремится выйти в атмосферу. Кристаллизационные трещины в сварных швах чистого алюминия возникают из-за повышенного содержания кремния и уменьшаются с введением в алюминий добавок железа.

Ручная сварка угольным электродом. Сварку угольным электродом применяют при толщине металла от 1,5 до 20 мм и при заварке дефектов литья из алюминия и его сплавов. Металл толщиной до 2 мм сваривают без разделки кромок и присадочной проволоки. Для предупреждения попадания окисной пленки алюминия в металл шва применяют флюс АФ-4А.

Ручная дуговая сварка металлическим электродом. Для сварки и наплавки деталей и конструкций из чистого алюминия А6, АДО, АД1 и АД применяют электроды 03А-1 и АФ-4аКР. Сварку ведут постоянным током обратной полярности при предварительном подогреве свариваемых листов: при толщине 6-8 мм до 200°С, при толщине 8 - 16 мм до 350-400°С.

Электроды перед сваркой просушивают при температуре 150-200°С в течение 2 ч. Кромки разделывают при толщине металла более 20 мм. Сварку выполняют при зазоре между листами 0,5-1 мм с двух сторон. Для сварки алюминиевомарганцевого сплава типа АМц и устранения дефектных мест в литье сплава АЛ-9 предназначены электроды А-2. Сварка выполняется при предварительном подогреве до 300-400°С (АМц) и 280 - 300°С (AЛ-9) постоянным током обратной полярности короткой дугой. Для сварки сплавов AЛ-2, АЛ-4, АЛ-5, AЛ-9 и АЛ-11 предназначены электроды ОЗА-2. Сварку выполняют короткой дугой постоянным токохм обратной полярности при подогреве места сварки до 250-400°С.

Ручная аргонодуговая сварка. Для сварки применяют аргон высшего и 1-го сорта. Сварку выполняют вольфрамовым электродом на переменном токе. Удаление окисной пленки происходит в момент, когда изделие бывает катодом, т. е. вследствие катодного распыления. Если стыковые соединения выполняют без разделки кромок (при толщине металла до 4 мм), то ток подбирают по следующей формуле I = 50⋅S, где I - сварочный ток, A; S - толщина металла, мм.

Металлы большой толщины сваривают с разделкой кромок слоями. Ток подбирают из расчета 35-40 А на 1 мм диаметра вольфрамового электрода.

Никель и его сплавы

Общие сведения. Никель - металл, имеющий температуру плавления 1453°С и плотность 8,9 г/см3 и обладающий достаточно высокой стойкостью против коррозии на воздухе, пластичностью и прочностью, а также жаропрочностью и большим омическим сопротивлением. Никель в технике используется в чистом виде и в виде различных сплавов. Технически чистый никель - Н0, H1, Н3 и Н4. Сплавы никеля бывают медно-никелевые, нпкель-хромовые (нихромы), иикель-молибденовые, никель-кобальтовые и др.

Основные трудности при сварке никеля возникают из-за склонности металла шва образовывать поры и кристаллизационные трещины.

Причинами образования пор в металле шва при сварке никеля являются большая растворимость газов при высоких температурах, особенно водорода и кислорода и выделение их в момент кристаллизации.

Причиной возникновения кристаллизационных трещин в металле шва является образование легкоплавкой эвтектики Ni - NiS. Для предупреждения образования кристаллизационных трещин в расплавленный металл вводят элементы, связывающие в процессе сварки серу в более тугоплавкие, чем NiS, соединения. Такими элементами являются марганец и магний, образующие с серой тугоплавкие соединения MnS и MgS. Полезно для этой цели добавить в сварной шов небольшое количество титана. Пленка окиси никеля, имеющая температуру плавления 1650°С, т. е. выше температуры плавления основного металла, также затрудняет сварку.

Ручная дуговая сварка металлическим электродом. Ручную дуговую сварку металлическим электродом выполняют постоянным током обратной полярности короткой дугой. Для сварки применяют электроды Н37к или "Прогресс-50". Во время сварки концом электрода делают небольшие поступательно- возвратные движения. При смене электрода или случайных обрывах дуги ее возбуждают, отступая на 5-6 мм от кратера назад (зачистив перед этим шов от шлака).

Каждый последующий слой шва начинают сваривать после остывания сварного соединения и тщательной очистки предыдущего слоя от шлака и брызг.

Сварные швы, обращенные к агрессивной среде, выполняют последними, причем их кратеры не должны совпадать с кратерами расположенных нижних слоев.

Для сварки медно-никелевых сплавов постоянным током обратной полярности применяют электроды МЗОК.

Для сварки литого и кованого никель-молибденового сплава (при содержании молибдена 25 - 30%), работающего в средах соляной и серной кислот, используют электроды ХН-1. Сварку ведут короткой дугой постоянным током обратной полярности.

Ручная аргонодуговая сварка. Никель и его сплавы сваривают не плавящимся вольфрамовым электродом постоянным током прямой полярности. Чтобы предупредить образование пор в металле шва, к аргону добавляют водород. Появление пор в металле шва можно также устранить введением в состав проволоки ниобия, алюминия и кремния, которые связывают газы.

Титан и его сплавы

Титан и его сплавы в настоящее время широко используются в специальных отраслях техники. Температура плавления титана 1680°С, плотность 4,5 г/см3. Титан имеет низкотемпературную a-фазу и высокотемпературную р-фазу.

Титан имеет высокое химическое сродство к кислороду азоту и водороду: интенсивное насыщение его водородом начинается уже при температуре 250°С, кислородом - при 400°С и азотом - при 600°С. С повышением температуры активность титана резко возрастает. Скорость взаимодействия титана с кислородом в 50 раз выше, чем с азотом. Кислород легко растворяется как в ос-фазе, так и в β-фазе титана и является сильным стабилизатором α-фазы. Азот также легко растворяется как в α-фазе, так и в β-фазе и является сильным стабилизатором α-фазы. Титан является единственным элементом, способным гореть в азоте. Водород стабилизирует β-фазу титана и образует с титаном твердые растворы и гидрид TiH2.

При охлаждении титана ниже 100-150°С происходит выпадение гидрида (γ-фазы), что является причиной образования холодных трещин при сварке. При медленном охлаждении γ-фаза выделяется в виде тонких пластинок, а при закалке - в виде высоко дисперсных частиц.

Азот и кислород резко повышают прочность титана и снижают его пластичность. Водород в титане влияет главным образом на его склонность к разрушению. Одним из наиболее важных свойств титана является его высокая коррозионная стойкость во многих агрессивных средах. Титан обладает высокой прочностью при нормальной и повышенной температурах.

Основными трудностями при сварке титана являются:

высокая его активность по отношению к кислороду, азоту и водороду как в расплавленном, так и в твердом состоянии ;

высокая склонность к росту зерна β-фазы и перегреву;

образование хрупкой α-фазы при охлаждении.

Для получения качественного сварного соединения титана в нем ограничивают содержание азота, кислорода, водорода и углерода; с этой целью защищают металл шва и околошовной зоны при сварке инертными газами. Для защиты шва и околошовной зоны от воздуха применяют горелки с козырьком. Корень шва защищают плотным поджатием кромок свариваемых деталей к медной или стальной подкладке и подачей инертного газа в подкладку, изготовленную из пористого материала. Механические свойства и структуру металла шва и околошовной зоны можно регулировать выбором наиболее рациональных режимов и технологии сварки, а также последующей термической обработкой. Аргонодуговую сварку титана в инертных газах выполняют в среде аргона высшего и 1-го сорта постоянным током прямой полярности.

При сварке сосудов или труб инертный газ подводят внутрь изделия. Для сварки деталей из титана применяют герметичные камеры, заполненные инертным газом.

Вопросы для самопроверки

- Какими способами можно сваривать медь?

- Как влияют окись и закись меди на ее свариваемость?

- В чем заключаются трудности сварки алюминия, никеля, титана?

- Каковы причины появления пор при сварке меди, алюминия и титана?

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'