§ 37. Металловедение сварки

Процесс кристаллизации сварочной ванны. Хорошо свариваются те металлы и сплавы, которые в своем составе имеют элементы, обладающие неограниченной взаимной растворимостью как в жидком, так и в твердом состоянии. Такие металлы и сплавы не будут образовывать соединения, вызывающие охрупчивание сварного соединения. Хорошую взаимную растворимость имеют железо и никель, железо и ванадий, железо и хром, молибден и тантал, никель и вольфрам, никель и медь, никель и кобальт, хром и молибден, хром и ванадий, хром и титан т. д.

Процесс кристаллизации сварных швов отличается от кристаллизации слитков высокими скоростями кристаллизации, поскольку после интенсивного нагрева металла концентрированным источником тепла происходит быстрый отвод тепла в свариваемое изделие. Скорость охлаждения сварных швов исчисляется десятками и сотнями градусов в секунду.

Кристаллизацию сварных швов изучают металлографическим методом, путем исследования образовавшейся структуры. Металлографическим методом установлено, что в верхней части швов располагаются наиболее крупные, а в нижней наиболее мелкие кристаллы. В средней части швов кристаллы имеют удлиненную форму (транс-кристаллитное строение), а в верхней части швов ветвистую форму (дендритное строение).

Рис. 41. Схема химической неоднородности по слоям кристаллизации в сварных швах

Процесс кристаллизации сварных швов осуществляется прерывисто, чем объясняется появление кристаллизационных слоев, каждый из которых состоит из нескольких основных участков (рис. 41): нижнего - с небольшим содержанием углерода, серы и фосфора (имеющего наиболее интенсивное почернение при травлении); среднего - наиболее широкого, характеризующегося сравнительно однородным почернением и содержащего углерод, серу и фосфор в тех же количествах, что и металл шва, а также верхнего, - характеризующегося интенсивным ослаблением почернения.

Первый участок возникает в результате кристаллизации тонкой прослойки жидкого металла, примыкающей к оплавленной поверхности, которая обогащена углеродом, серой и фосфором, переместившимися из примыкающих участков основного металла.

Второй участок кристаллизуется из жидкого металла исходного состава. Вследствие большой скорости кристаллизации затвердевший металл ванны по однородности близок к жидкому металлу, из которого он образовался. Третий участок слоя в верхней части второго участка формируется более обедненным углеродом, серой и фосфором.

Образование последующих слоев происходит таким же способом. При формировании столбчатых кристаллитов из каждого оплавленного кристаллита основного металла вырастает целая группа одинаково ориентированных дендритов, составляющих столбчатый кристаллит. Направленность главных осей дендритов определяется направлением теплоотвода, а геометрические размеры дендритов зависят от геометрических размеров столбчатых кристаллитов. Более крупным столбчатым кристаллитам соответствуют более крупные разветвленные дендриты. В процессе затвердевания сварных швов перед фронтом растущих кристаллитов маточный раствор насыщается различными примесями. В самую последнюю очередь затвердевает средняя часть швов, поэтому обычно в ней сосредоточивается максимальное количество примесей.

Структура сварных швов. При изучении металла сварного шва различают макро- и микроструктуру. Макроструктура рассматривается невооруженным глазом или при небольших (до 10-15-кратных) увеличениях. Структура металла, увеличенная более чем в 60-100 раз, называется микроструктурой.

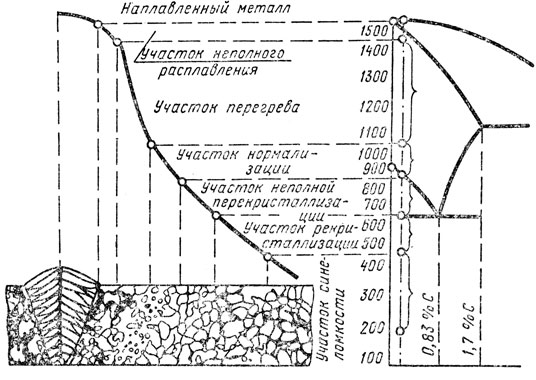

Рис. 42. Схема изменения структуры по участкам в однопроходном сваном шве

Макро- и микроструктура бывает первичной и вторичной. Первичная структура образуется непосредственно в процессе затвердевания расплава; вторичная -в результате фазовых (термических) превращений. Сварные швы имеют целый комплекс структур наплавленного металла и металла, который в процессе сварки подвергался нагреву. Рассмотрим различные участки структуры сварного шва (рис. 42).

Участок наплавленного металла (шва) имеет столбчатое строение. Столбчатые кристаллиты от переходной зоны между участком неполного расплавления и наплавленным металлом направлены вглубь шва. Кристаллит состоит из отдельных дендритов, имеющих общую направленность, которые иногда могут иметь и различную разветвленность. Группа дендритов, имеющая четкую границу, составляет столбчатый кристаллит. В корне шва, ближе к переходной зоне, составляющие столбчатый кристаллит дендриты разветвлены минимально.

На участке неполного расплавления первичная структура характеризуется химической неоднородностью. Вторичная структура этого участка напоминает видманшеттову структуру*. Эта зона невелика и для дуговой сварки составляет от 0,1 до 0,5 мм.

* (Видманшетова структура - это структура стали с прямолинейным расположением волокон. )

На участке перегрева может образоваться крупнозернистая структура, которая придает металлу наименьшую пластичность и ударную вязкость. Чтобы уменьшить протяженность участка перегрева, следует увеличить скорость сварки или выполнить сварку за несколько проходов. Ширина зоны участка перегрева иногда достигает 3 - 4 мм.

Участок нормализации характеризуется мелкозернистым строением металла. В зависимости от размеров швов ширина участка нормализации колеблется от 0,2 до 4-5 мм.

На участке неполной перекристаллизации не все зерна основного металла подвергаются перекристаллизации. Ширина этой зоны от ОД до 5 мм.

Рекристаллизационный участок появляется при сварке пластических деформированных сталей, ширина этого участка составляет 0,1 -1,5 мм.

Участок синеломкости расположен за участком рекристаллизации. Структура металла здесь не отличается от исходной структуры. На этом участке температура нагрева достигает 200-400°С.

Методы выявления структуры сварных швов. Для этого из металла сварных швов приготовляют шлифы - образцы изучаемого металла со специально подготовленной плоской (шлифованной, полированной) поверхностью. Для выявления структуры применяют механическое, химическое, электролитическое полирование и окислительное травление.

Причины образования горячих и холодных трещин в сварных соединениях. В процессе сварки могут образовываться трещины. Горячие трещины образуются в условиях повышенных температур из-за большой усадки при охлаждении металла сварочной ванны, из-за изменения состава свариваемых материалов. Большой склонностью к горячим трещинам обладают сплавы, содержащие около 5% хрома и от 1,0 до 2,5% углерода, и сплавы с 9-10% хрома при содержании 0,9-1,2 % углерода.

Холодные трещины образуются в металле шва и околошовной зоны из-за резкого изменения механических свойств, а также характера напряженного состояния вследствие фазовых и структурных превращений. В образовании холодных трещин при сварке сталей существенную роль играет водород, который выделяется из твердого раствора в имеющиеся в металле микрообъемы (пустоты). В них выделившийся атомарный водород соединяется в молекулы и создает в окружающем объеме металла внутреннее давление, которое образует высокое напряжение, способствующее образованию трещин при нагрузке и даже без нагрева.

Вопросы для самопроверки

- Каковы особенности кристаллизации металла шва?

- Каковы структурные особенности строения сварного соединения?

- Чем можно объяснить причины образования холодных и горячих трещин в металле сварного соединения?

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'