§ 6. Дислокации - желанные и гонимые

В 30 - 40-х годах нашего века представления о дислокациях с большим трудом пробивали себе дорогу в физике твердого тела и прочно утвердились пожалуй, лишь в 50-х годах, когда самые упорные противники уже не могли отрицать их существование (тогда они начали отрицать важность их роли). Теперь гонимые прежде дислокации поселились уже и в школьных учебниках физики, а это значит, что их позиции незыблемы. Поэтому вопрос о том, нужны они или не нужны, приобрел совсем иное звучание. Если раньше имелось в виду "нужны ли физике металлов?", то сейчас - "нужны ли металлу?".

Этот вопрос, как и многие ему подобные, не имеет однозначного ответа, так как у проблемы, как минимум, две стороны. С одной стороны, дислокации - это носители пластичности, а пластичность металлу необходима. С другой, - дислокации несут ответственность за низкое сопротивление металла пластической деформации, за низкую прочность на сдвиг, а прочность металла тоже является его главнейшей привилегией. А поскольку дислокации изменяют и физические свойства металла, влияют на процессы разнообразных внутренних превращений в сплавах, на параметры диффузии в твердом состоянии, здесь есть еще третья сторона, четвертая и т. д.

Первое и прямое следствие размножения дислокаций в ходе пластической деформации - это знакомое всем явление наклепа металла. Наклеп выражается в том, что чем сильнее мы деформируем металл, тем больше он сопротивляется деформации, а графически - в том, что линия АВ диаграммы σ - ε (рис. 13) имеет положительный наклон к оси деформаций. Каждая новая порция деформации требует все большего напряжения.

По мере развития пластического течения увеличивается число дислокаций, покидающих металл. Они выходят на поверхность, формируют там ступеньки, изменяют тем самым форму металла, в общем создают то, что мы называем деформацией и измеряем при испытании образцов (при прокатке или ковке металла). Но, как в сказке, на смену им приходят сотни других, действуют источники Франка - Рида, наполняется дислокациями весь объем деформируемого металла. Рост плотности дислокаций приводит к уменьшению расстояний между ними, они вступают во взаимодействие друг с другом, образуют сложные сплетения, запутанные клубки. В такой сильно развитой дислокационной структуре движение каждой следующей дислокации все более затрудняется.

Рис. 46

Легко понять, что если две одинаковые краевые дислокации сблизятся на межатомное расстояние, то это должно вызвать очень большие искажения решетки (рис. 46). Если первая из них встретила какую-либо преграду в своем движении (например, границу зерна) и была остановлена ею, то она будет препятствовать приближению второй, отталкивать ее. Значит, на источник Франка - Рида кроме сил натяжения дислокации будет действовать встречное напряжение, и чтобы он продолжал работать, нужно увеличивать внешнее напряжение τ.

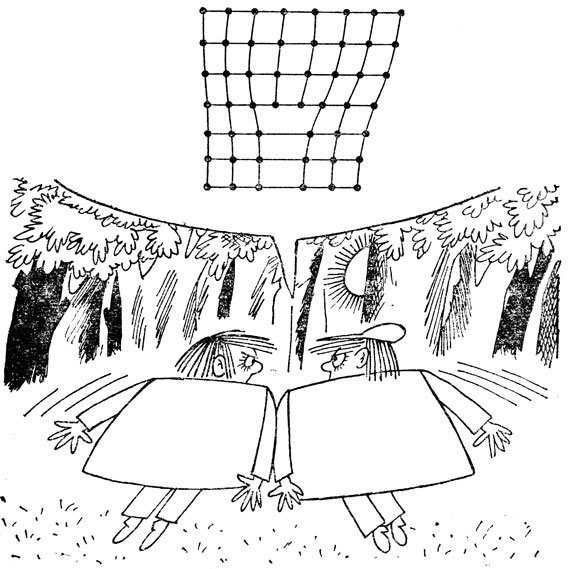

Рис. 47

Помимо той плоскости скольжения, которая начинает действовать первой, в процесс деформации постепенно вовлекаются и другие, ее пересекающие. Соответственно, каждая дислокация сталкивается на своем пути не только со своими прямыми сородичами, рожденными тем же источником (как на рис. 45), но и с другими, расположенными или двигающимися под разными углами к ее плоскости скольжения. Она как бы продирается через лес других дислокаций. Металлофизики так и говорят - "дислокационный лес". Словно как в сказке, чем дальше (по оси ε на рис. 13), тем гуще становится этот лес и тем труднее двигаться нашему герою.

В конце концов способность металла к пластической деформации исчерпывается и происходит его разрушение. Так проявляется двойственность той роли дислокаций, которую они играют в судьбе металла, подвергнутого действию возрастающего напряжения. Вначале они помогают металлу изменять форму и тем самым сохранять свою целостность в борьбе с внешней силой, но при этом потихоньку "роют ему могилу", сами затрудняя свое движение и приближая момент разрушения.

С двуличием дислокаций мы еще столкнемся и в дальнейшем. А сейчас можно подвести некоторые итоги, а заодно уже с новых позиций вернуться к нескольким вопросам, которых мы коснулись в гл. 2.

Итак, что значит запретить пластическую деформацию (см. выше)? Это значит создать кристалл, в котором практически нет дислокаций. Такие кристаллы - усы уже находят применение в технике.

С другой стороны, сопротивление пластической деформации металла можно увеличить, подвергая его пластической деформации. Эта фраза, возможно, немного режет слух, но в ней выражена суть явления наклепа. Ведь нам не обязательно доводить процесс деформирования до разрушения. Если мы остановим его в точке А' диаграммы σ - ε (рис. 13) и разгрузим образец, то при последующем нагружении пластическая деформация возобновится после того, как напряжение вновь достигнет значения, соответствующего этой же точке А'. Это означает, что материал, испытавший пластическую деформацию, равную εост, имеет более высокий предел упругости, чем исходный недеформированный материал. Вместе с тем пластичность деформированного материала меньше, чем исходного, потому что точка А' в шкале деформаций находится ближе к моменту разрушения, чем точка A.

Таким образом, под влиянием пластической деформации металлы становятся тверже, прочнее, но одновременно и более хрупкими. Это знает каждый, кто ломал руками металлическую проволоку: второй раз согнуть ее труднее, чем первый, третий перегиб требует еще больших усилий и т. д. Если снижение пластичности металла допустимо по условиям его последующей службы, то явление наклепа используется для его упрочнения. Особенно широко применяется в технике наклеп поверхности изделий, предназначенных для работы в условиях знакопеременных нагрузок, в условиях, вызывающих износ, и др.

Но и здесь есть другая сторона проблемы - технологическая. Если нам нужно получить методами пластической деформации тонкую проволоку из толстого прутка, наклеп будет мешать нам сразу по двум причинам. Во-первых, металл упрочняется, и по мере его утонения будут требоваться все большие усилия. Во-вторых, уменьшается его пластичность, и где-то на промежуточных стадиях процесса проволока начнет рваться. В этом случае дислокации надо изгнать из металла, надо вернуть его структуру в исходное состояние, понизить прочность, увеличить пластичность. Это достигается путем нагрева деформированного металла, путем отжига при определенных температурах (обычно не ниже 0,4 - 0,5 от температуры плавления по абсолютной шкале). При таком отжиге плотность дислокаций снова уменьшается до 106 - 108 см-2.

Процесс изгнания "лишних" дислокаций из металла называют рекристаллизацией. В тех участках структуры, где искажения, вызванные наклепом, особенно велики, зарождаются новые зерна с малой плотностью дислокаций. Далее они растут, их границы продвигаются все дальше, вбирая в себя или сметая на своем пути накопленные при наклепе дислокации. Когда эти новые зерна в своем росте сталкиваются друг с другом, мы получаем как бы новорожденную поликристаллическую структуру. Теперь можно снова деформировать металл до определенного предела и, если потребуется, повторить операцию отжига и т. д.

А что если пластически деформировать металл сразу при повышенной температуре, превышающей темпера- туру рекристаллизации? "Какая смелая мысль!" - скажет иронически настроенный читатель. Ведь это и есть так называемая горячая деформация металлов, которую человек использует уже тысячи лет. При горячей деформации одновременно с наклепом идет рекристаллизация, и металл в руках кузнеца ведет себя, как тесто в руках повара. Кузнец, однако, должен быть проворным - по мере остывания металла последствия наклепа все настойчивей заявляют о себе.

Конечно, деформация при одной и той же температуре для одних металлов будет горячей, а для других холодной. Например, чистый свинец можно легко деформировать пальцами при комнатной температуре, и хотя на ощупь он холодный, его деформация будет горячей (Tпл = 600 К; 0,5 Тпл = 300 К = 27°С). Вольфрам же нужно будет нагревать до температуры более 1500°С (∼1800 К), так как он плавится при температуре около 3700 К.

Есть много других случаев, когда дислокации желанны и когда, наоборот, нужно стараться от них избавиться. В частности, искажая атомное строение металла, они влияют на его электрические, магнитные и другие физические свойства. Увеличение плотности дислокаций приводит к улучшению некоторых из этих свойств и к ухудшению других.

Вернемся теперь к вопросу о релаксации и внутреннем трении в металлах. Мы уже говорили о том, что существуют более мощные источники рассеяния энергии, чем те, о которых шла речь в гл. 2. Это, конечно, и есть дислокации. Если напряжения достаточно велики, чтобы сдвинуть дислокации с места, то внутреннее трение резко возрастает, хотя деформация еще может оставаться упругой. Например, если действие источника Франка - Рида остановить на стадии 2 или 3 (рис. 45), то при разгрузке дислокация А В вернется в исходное положение и остаточной деформации не будет. Но кристаллическая решетка всегда оказывает сопротивление движению дислокации. При скольжении дислокации, т. е. при переходе ее из исходного положения в позицию 2 или 3, возникают силы "трения", которые и переводят часть энергии деформации в тепло. То же самое будет происходить, когда напряжение изменит знай, и дислокация будет выгибаться в другую сторону. В результате на диаграмме σ - ε (рис. 23) появится широкая петля, площадь которой и есть мера внутреннего трения.

Чтобы уменьшить внутреннее трение, обусловленное обратимым движением дислокаций, нужно уменьшить их число или в максимальной степени ограничить их подвижность. Наоборот, когда требуется высокое демпфирование, когда нужно добиться быстрого затухания колебаний, мы стремимся к увеличению числа дислокаций и их подвижности.

Между прочим, наклеп и рекристаллизация - это не единственный способ регулирования количества дислокаций, а взаимодействие с другими дислокациями - не единственная причина изменения подвижности. В некоторых чистых металлах и во многих сплавах существуют другие рычаги управления дислокационной структурой, и мы скоро с ними познакомимся.

И наконец, о влиянии дислокаций на диффузию и вообще об их взаимоотношениях с атомами примесей или легирующих элементов в сплавах. Эта тема заслуживает краткого, но отдельного разговора.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'