§ 128. Поточные линии по изготовлению сварных изделий

Поточная линия - комплекс оборудования, на котором изготавливается изделие. По признаку механизации и автоматизации различают несколько типов поточных линий: линия с частичной механизацией, при которой наряду с ручной сваркой применяется полуавтоматическая шланговая сварка, а остальные процессы производственного цикла - раскрой металла, резка, сборка, окраска и др. - выполняются вручную; линия с комплексной механизацией, когда, например, применяется механизированная резка и полуавтоматическая сварка, а остальные процессы и операции по производственному циклу (сборка, окраска и др.) выполняются вручную; линия с частичной автоматизацией, при которой большинство процессов (резка, сварка) осуществляются автоматами, а остальные работы (сборка, контроль качества, окраска) выполняются с применением механизированного инструмента и приспособлений. Линия с комплексной автоматизацией представляет собой высшую форму поточного производства. В этом поточном производстве все работы, связанные с изготовлением сварных изделий, выполняются автоматами под наблюдением небольшого количества операторов.

Высшие типы поточных линий целесообразно организовывать только при массовом производстве.

В Советском Союзе имеются сотни поточных линий по производству ферм, балок, цистерн и др. Отметим некоторые поточные линии, разработанные в последние годы в стране.

Разработана поточная линия по производству двутавровых балок с использованием высокочастотной сварки. Создан опытно-промышленный стан для изготовления балок высотой до 500 и шириной полки до 300 мм.

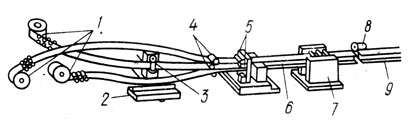

Схематическое изображение стана представлено на рис. 168. В качестве исходного материала для стенки балки служит рулонированная сталь толщиной до 12,7 мм. Применение рулонированной стали облегчает непрерывный процесс изготовления балок. Толстолистовую сталь (12 - 20 мм) для полок балки поставляют отдельными листами, которые к месту сварки подаются один за другим специальными механизмами.

Рис. 168. Схема стана для сварки ТВЧ двутавровых балок: 1 - размотка и рихтовка, 2 - механическая обработка кромок полок, 3 - обсадка кромок стенки, 4 - направление полок, 5 - сварка, 6 - зона охлаждения, 7 - правка, 8 - обрезка, 9 - выход готовой балки

Перед сваркой привариваемые торцы стенки обсаживают в специальных обсадных роликах для увеличения толщины листа в месте приварки стенки на 30%.

Скорость сварки и потребляемая электрическая мощность зависят от толщины свариваемых стенки и полки. Максимальная скорость сварки достигает 60 м/ч.

Производительность наиболее мощного из действующих станов достигает 60 - 70 тыс. т в год. Один стан обслуживает 10 - 15 операторов. Для его работы необходима площадь 120×15 м.

На Днепропетровском заводе металлоконструкций им. Бабушкина имеется поточная линия изготовления сварных двутавровых балок. На этой линии из листовой и широкополосовой стали низкоуглеродистых и низколегированных марок изготовляют сварные двутавровые балки высотой 600 - 2000 мм.

Часть оборудования (например, сборочный стан, специальные трехэлектродные сварочные автоматы, магнитные кантователи, машины для правки грибовидности полок после сварки) впервые применена в мировой и отечественной практике.

Основной особенностью технологического процесса изготовления балок является применение высокомеханизированной сборки с предварительным натяжением вертикальной стенки для уменьшения остаточных деформаций от сварки и трехэлектродной дуговой автоматической сварки под флюсом.

Псковский завод тяжелого электросварочного оборудования изготавливает для автоматической линии оборудование для сварки дверей грузовых полувагонов.

Агрегат действует с большой скоростью: каждый час с потока сходит тридцать готовых изделий. Прежде для такого объема работ требовалось двенадцать сварщиков. Контактная точечная сварка, пришедшая на смену дуговой, позволяет в 1,5 раза повысить прочность изделий и обойтись без их дополнительной обработки.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'