Глава IX. Материалы и аппаратура для газовой сварки и резки

§ 40. Газы, присадочная проволока и флюсы для газовой сварки

Кислород. Высокая температура газового пламени достигается сжиганием горючего газа или паров жидкости в кислороде.

Кислород в чистом виде при температуре 20°С и атмосферном давлении представляет собой прозрачный газ без цвета, запаха и вкуса, несколько тяжелее воздуха. Масса 1 м3 кислорода при 20°С и атмосферном давлении равна 1,33 кг. Кислород сжижается при нормальном давлении и температуре - 182,9°С. Жидкий кислород прозрачен и имеет голубоватый цвет. Масса 1 л жидкого кислорода равна 1,14 кг; при испарении 1 л кислорода образуется 860 л газа.

Кислород получают разложением воды электрическим током или глубоким охлаждением атмосферного воздуха.

Технический кислород выпускается по ГОСТ 5583 - 68 трех сортов: 1-го сорта, содержащего не менее 99,7% чистого кислорода, 2-го сорта - не менее 99,5% и 3-го сорта не менее 99,2% (по объему). Остаток составляют азот и аргон.

Чистота кислорода имеет большое значение, особенно для кислородной резки. Снижение чистоты кислорода ухудшает качество обработки металлов и повышает его расход.

Сжатый кислород, соприкасаясь с маслами или жирами, окисляет их с большими скоростями, в результате чего они самовоспламеняются или взрываются. Поэтому баллоны с кислородом необходимо предохранять от загрязнения маслами.

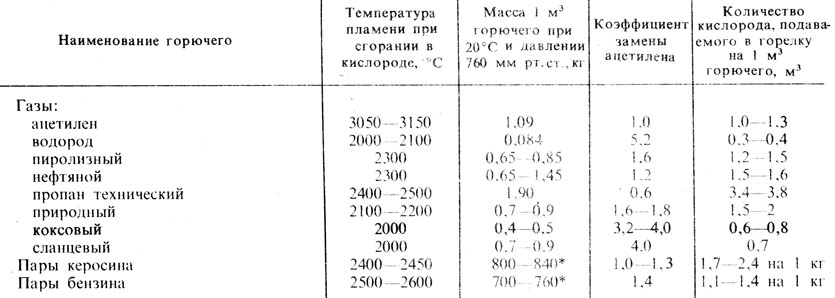

Горючие газы. К горючим газам относятся прежде всего ацетилен, пропан, природный газ и другие (табл. 14); используются также пары керосина.

14. Характеристика горючих газов и жидкостей для сварки и резки

* (Для керосина и бензина приведена масса 1 м3 жидкости.)

Ацетилен чаще других горючих применяется для сварки и резки; он дает наиболее высокую температуру пламени при сгорании в кислороде (3050 - 3150°С). Без ущерба качества и производительности резки ацетилен заменяется другими горючими - пропаном, метаном, парами керосина и др. Технический ацетилен (C2H2) бесцветен, за счет содержащихся в нем примесей обладает резким неприятным запахом, в 1,1 раза легче воздуха, растворяется в жидкостях.

Ацетилен взрывоопасен; находясь под давлением 1,5 - 2 ат, взрывается от электрической искры или огня, а также при быстром нагреве выше 200°С. При температуре выше 530°С происходит взрывчатое разложение ацетилена.

Смеси ацетилена с кислородом или воздухом при очень малом содержании ацетилена способны при атмосферном давлении взрываться. Поэтому сварщикам необходимо соблюдать обязательные правила эксплуатации газовой аппаратуры. Самовоспламенение смеси чистого ацетилена с кислородом, выходящей из сопла газовой горелки, происходит при температуре 428°С.

В промышленности ацетилен получают тремя способами: разложением карбида кальция (CaC2) водой, термоокислительным пиролизом (разложением) нагретого природного газа в смеси с кислородом, разложением жидких углеводородов (нефти, керосина) электрической дугой. Для сварки и резки ацетилен получают из карбида кальция. Технический карбид загрязнен вредными примесями, которые переходят в ацетилен в виде сероводорода, аммиака, фосфористого и кремнистого водорода. Они ухудшают качество сварки и должны удаляться из ацетилена промывкой водой и химической очисткой.

Газы-заменители ацетилена. Пропанбута новая смесь представляет собой смесь пропана с 5 - 30% бутана и иногда называется техническим пропаном. Ее получают при добыче природных газов и при переработке нефти. Температура пропан-кислородного пламени низка и достигает 2400°С; поэтому использовать его можно лишь для сварки стали толщиной не более 3 мм; при большей толщине невозможно хорошо прогреть металл соединения, чтобы получить надежный провар.

Низкотемпературное пламя целесообразно применять при резке, нагреве деталей для правки, для огневой очистки поверхности металла, а также для сварки легкоплавких металлов. Пропан-кислородная сварка стальных листов толщиной до 3 мм по качеству не уступает ацетилено-кислородной сварке. Во всех этих случаях пропан можно заменить ацетиленом.

Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части баллона из-за меньшего удельного веса газа по сравнению с сжиженной смесью.

Технический пропан тяжелее воздуха и имеет неприятный специфический запах.

Природный газ. Природный газ состоит в основном из метана (77 - 98%) и небольших количеств бутана, пропана и др. Газ почти не имеет запаха, поэтому для обнаружения его утечки в него добавляют специальные резко пахнущие вещества.

Метан-кислородное пламя имеет температуру 2100 - 2200°С. Она ниже пропан-кислородного пламени, поэтому природный газ можно применять в ограниченных случаях, главным образом для термической резки.

Прочие газы и горючие жидкости. Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый, нефтяной газы), горючие жидкости (керосин, бензин).

Жидкие горючие менее дефицитны, но требуют специальной тары по сравнению с газообразными. Для сварочных работ и резки горючая жидкость преобразуется в пары нагревом наконечника горелки или резака. Температура керосино-кислородного пламени 2400 - 2450°С, бензино-кислородного - 2500 - 2600°С. Пары жидких горючих можно употреблять в основном для резки и поверхностной обработки металлов1.

1 (Запрещается употреблять для сварки и резки этилированный бензин из-за его токсичности.)

Характеристика горючих газов, применяемых для сварки и резки, приведена в табл. 14.

Карбид кальция (CaC2) представляет собой твердое вещество темно-серого или коричневого цвета, удельная плотность его 2,26 - 2,4 г/см3. Карбид кальция получают в электрических печах сплавлением извести и кокса по реакции

CaO+3С→CaC2+CO-Q.

В техническом карбиде кальция содержится до 90% чистого карбида, остальное - примесь извести. После остывания, дробления и сортировки карбид кальция упаковывают по 100 - 130 кг в герметические барабаны из кровельной стали или оборотную тару - бидоны вместимостью 80 и 120 кг, которые после использования карбида возвращают на карбидный завод.

Получение ацетилена из карбида кальция происходит по реакции:

CaC2+2H2O→C2H2+Ca(ОН)2+Q.

Теоретически для разложения 1 кг CaC2 надо затратить 0,562 кг воды, при этом получается 0,406 кг (372,5 л) ацетилена и 1,156 кг гашеной извести Ca(OH)2. Реакция происходит с выделением тепла (около 475 ккал/кг карбида кальция). Чтобы предотвратить нагревание ацетилена, которое может вызвать взрывчатый его распад, практически расходуется воды от 5 до 15 л в зависимости от конструкции ацетиленовых генераторов, в которых получают ацетилен.

Карбид кальция жадно поглощает пары воды из воздуха с выделением ацетилена.

По ГОСТ 1460 - 76 карбид кальция выпускается в кусках следующих размеров (грануляции): 2×8; 8×15; 15×25; 25×80 мм. Чем крупнее куски карбида кальция, тем больше выход ацетилена.

С учетом примесей, содержащихся в карбиде кальция, и различной грануляции практически выход ацетилена из карбида кальция в среднем составляет от 250 до 280 л на 1 кг CaC2.

Иногда в карбидном барабане скапливается много пылевидного карбида кальция1. Карбидной пылью можно пользоваться лишь в генераторах особой конструкции. Применять пылевидный карбид кальция в генераторах, предназначенных для работы с карбидом кальция крупной грануляции, нельзя во избежание взрыва.

1 (Куски карбида кальция размерами менее 2 мм считаются карбидной пылью.)

Сварочная проволока для газовой сварки по химическому составу должна быть такой же, как и металл свариваемого изделия. Марки сварочной проволоки применяют те же и по тому же ГОСТ 2246 - 70, что и для дуговой сварки. Диаметр проволоки (dпр) устанавливают в зависимости от толщины свариваемой стали и вида сварки. Обычно принимают dnp=δ/2, где δ - толщина свариваемого металла в мм. При толщине металла более 16 мм применяют прутки диаметром 8 мм. Для сварки алюминия, меди и их сплавов берут проволоку того же состава, что и свариваемый металл. Однако лучшие результаты дает при сварке меди применение проволоки, содержащей раскислители - фосфор, марганец и кремний - до 0,2% каждого. Для сварки алюминия и его сплавов также целесообразно применять проволоку с кремнием и марганцем.

Флюсы применяют для удаления из металла шва неметаллических включений, попадающих в сварочную ванну, для защиты от окисления кромок свариваемого металла и сварочной проволоки. Флюс растворяет неметаллические включения и окислы, образуя относительно легкоплавкую с малой удельной плотностью механическую смесь, которая легко поднимается в сварочный шлак. Флюсы вводятся в сварочную ванну в виде порошков или паст.

При сварке низкоуглеродистых сталей флюсы не употребляются, так как образующиеся в этом случае легкоплавкие окислы железа свободно выходят на поверхность шва.

С флюсами выполняется сварка цветных металлов, чугунов и некоторых высоколегированных сталей. Составы этих флюсов приведены при описании технологии сварки соответствующих металлов.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'