§ 16. Микроструктура металла зоны термического влияния

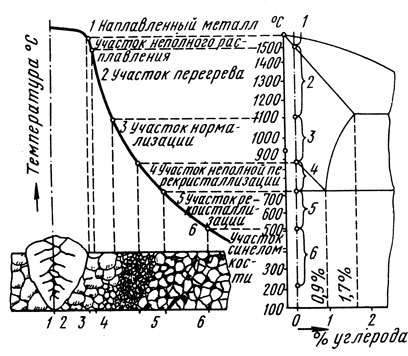

В зоне термического влияния сварного соединения из низкоуглеродистой стали различают следующие участки: неполного расплавления, перегрева, полной перекристаллизации или нормализации, неполной перекристаллизации, рекристаллизации и синеломкости (рис. 20).

Рис. 20. Схема строения зоны термического влияния при ручной дуговой сварке низкоуглеродистой стали: Цифрами 7 - 6 обозначены одни и те же участки на разрезе сварного соединения, на кривой распределения максимальных температур и шкале температур на части диаграммы Fe - C

Участок неполного расплавления - переходный от наплавленного металла к металлу свариваемой детали. Ширина этого участка очень мала, она измеряется микронами, но его роль в сварном соединении весьма важна. Здесь происходит сплавление, т. е. образование металлической связи между металлом шва и свариваемой деталью. Если между зернами имеется пленка окислов или осажденных газов, то в этом месте не произойдет прочной металлической связи и этим можно объяснить образование трещин в зоне сплавления.

Участок перегрева находится в границах температур нагрева металла 1100 - 1450°С и характеризуется значительным ростом зерна. Поверхность перегретых зерен может превышать поверхность начальных зерен в 16 раз при ацетиленокислородной и в 12 раз при дуговой сварке. Перегрев снижает механические свойства стали, главным образом пластичность и сопротивление ударным нагрузкам. Эти свойства тем ниже, чем крупнее зерна и шире участок перегрева. Перегретый металл является самым слабым местом в сварном соединении, поэтому здесь чаще всего оно и разрушается.

По мере удаления от шва температура металла понижается. В пределах температур 900 - 1100°С находится участок полной перекристаллизации или нормализации с мелкозернистой структурой. Мелкозернистая сталь в интервале температур от - 40 до + 200°С обладает высокой прочностью и пластичностью, большей, чем основной металл.

При температурах нагрева 720 - 900°С происходит неполная перекристаллизация: наряду с крупными зернами в этом участке остаются и более мелкие. По прочности металл этого участка занимает промежуточное положение между металлом на участке полной перекристаллизации и основным металлом.

Участок, нагревавшийся от 450 до 723°С, называется участком рекристаллизации; в нем структура стали не изменяется, а происходит лишь восстановление прежней формы и размеров зерен, деформированных при холодной прокатке металла. Если до сварки основной металл не подвергался холодной пластической деформации, то процесс рекристаллизации происходить не будет.

На участке, нагретом ниже 450°С, структура стали не отличается от структуры основного металла. Однако сталь, нагретая от 100 до 450°С, обладает пониженными механическими свойствами, что объясняется выпадением из твердого раствора чрезвычайно мелких частиц различных примесей, располагающихся по границам зерен. Это явление называют синеломкостью (температура синих цветов побежалости). Кроме того, снижение пластичности происходит и под влиянием пластических деформаций сварки. Для низкоуглеродистой стали это соответствует температурам нагрева свыше 100°С.

Ширина зоны термического влияния зависит прежде всего от погонной энергии при сварке. При ручной сварке она составляет 5 - 6 мм, при автоматической сварке под флюсом в зависимости от толщины металла и режима - от 0,5 до 10 мм, при газовой сварке - 25 мм.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'