6. Специальные процессы и частные случаи меднения

Изготовление деталей методом гальванопластики. Большой раздел гальванотехники - гальванопластика - имеет своей целью копирование или формование изделий и деталей сложной формы, получение которых другими путями нецелесообразно или невозможно. Из процессов осаждения металлов гальванопластика широко использует меднение и сравнительно реже применяет никелирование, хромирование и прочие процессы. Подробные указания о технологии гальванопластических процессов приведены в выпуске 8-м Библиотечки гальванотехника.

Местная защита от цементации. Меднение, в целях местной защиты стальных деталей от цементации, а также от электролитического борирования и от азотирования, производится по специальному технологическому процессу. Для надежности защиты, особенно при цементации в газовом карбюризаторе, необходима беспористость слоя меди, высокая прочность его сцепления со сталью. Толщина покрытия, по данным автора, должна быть не менее 15-20 мк. Защиту отдельных участков от покрытия медью рациональнее всего производить парафиновым сплавом, содержащим 70% парафина, 10% воска, 10% канифоли и 10% каменноугольного пека. Сплав разогревают до 90-100° и наносят его на изолируемые участки погружением или кистью. Электрообезжиривание деталей после изоляции и все последующие операции производят в растворах и электролитах при температуре не выше 20-25°. Медь может осаждаться в любом цианистом электролите последовательным наращиванием сначала в цианистом, а затем в одном из кислых электролитов или путем предварительного никелирования с толщиной слоя 2-Змк и последующим меднением в кислом электролите. Необходима лишь беспористость покрытия и высокая прочность сцепления с основным металлом при заданной толщине покрытия.

Удаление парафинового сплава после меднения производят в ванне с горячей водой при энергичном перемешивании сжатым воздухом. Затем детали протирают хлопчатобумажной ветошью, а парафиновый сплав, всплывший на поверхность воды, собирают, прогревают до 100-110° и вновь используют для изоляции.

Химическое осаждение меди. Часто применяется меднение посредством химического восстановления меди из ее растворов, особенно при покрытии диэлектриков. Толщина получающегося при этом слоя меди весьма мала, измеряется долями микрона и образовавшийся слой, вернее налет, металлической меди служит основой для последующего гальванического наращивания меди из кислых электролитов.

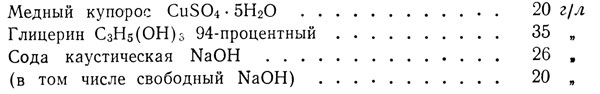

Перед покрытием детали подвергают пескоструйной обработке для очистки и создания шероховатой поверхности. При меднении диэлектриков детали погружают в слабый раствор азотнокислого серебра, высушивают и меднят в растворе, состоящем из следующих исходных компонентов:

Для составления раствора отдельно растворяют расчетное количество медного купороса и приливают к нему глицерин при перемешивании. Отдельно составляют 10-процентный раствор каустической соды, который постепенно приливают в темно-синий раствор глицеринового комплекса меди при энергичном помешивании.

Для восстановления и химического осаждения меди в полученный раствор вводят 40-процентный раствор формальдегида (формалина) в количестве 5-8 мл/л. Затем в ванну завешивают тщательно обезжиренные детали и выдерживают при температуре 15-25° в течение 50-60 мин. Для прекращения реакции в ванну вводят по каплям 25-процентный раствор аммиака в количестве 8-10 мл/л. При непрерывной работе корректировку раствора производят через каждый час формалином, а через каждые 3-4 часа вводят добавки меди и щелочи в соответствии с анализом.

Химическое меднение стали отмечено и изучено автором при завешивании деталей в подщелоченный раствор, содержащий медноцианистые комплексные соли калия или натрия, без тока, в контакте с металлическим алюминием. Контакт осуществляется в форме проволочной, елочной или рамочной подвески для деталей крупных и средних размеров, или корзинки (сетки) для мелких деталей.

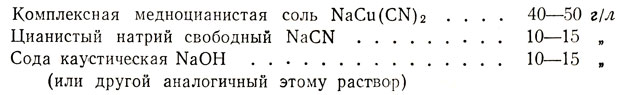

Процесс происходит за счет разности потенциалов алюминия и железа в слабощелочном растворе, содержащем комплексные соли меди, и идет с выделением водорода на детали и со слабым растворением алюминия, который в процессе электролиза также покрывается тонким и рыхлым налетом меди. В качестве электролита может быть взят любой медный цианистый электролит, содержащий щелочь, например:

Скорость осаждения меди прямо пропорциональна концентрации щелочи и температуре раствора. При температуре 30-35° и концентрации щелочи 10-15 г/л скорость осаждения меди составляет около 3 мк/час.

Процесс осаждения меди происходит равномерно на всех поверхностях глубоко профилированных деталей, например на внутренних и наружных поверхностях стальных прямых и гнутых труб, змеевиков, сотовых отверстий малого диаметра и прочих изделий, гальваническое покрытие которых обычным путем затруднено или невозможно.

Прочность сцепления медного покрытия со сталью весьма высока. По достижении толщины слоя 4-5 мк медное покрытие становится беспористым.

При наложении постоянного тока от внешнего источника скорость осаждения меди на внутренних поверхностях, контактирующих с алюминиевым проводником, увеличивается в 2-3 раза по сравнению со скоростью химического осаждения.

При покрытии деталей сложного профиля, например трубчатых изделий, проволочный алюминиевый контакт размещают внутри трубок, допуская его касание к внутренним стенкам деталей. Проволочные контакты или корзинки после использования протравливают в азотной кислоте для удаления рыхлого налета меди, после чего используют вновь.

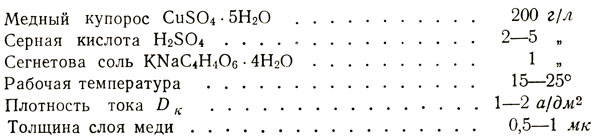

Упрочнение серебряного слоя в производстве зеркал. Для повышения механической прочности химически осажденного серебра в зеркальном производстве [5] можно производить его меднение в специальном кислом электролите, для которого рекомендуются следующие состав и режим осаждения:

Полученный слой меди покрывают фенольным и асфальтовым лаками по общепринятому процессу. Меднение позволяет снизить вдвое удельный расход серебра в производстве зеркал.

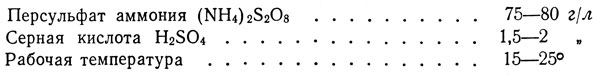

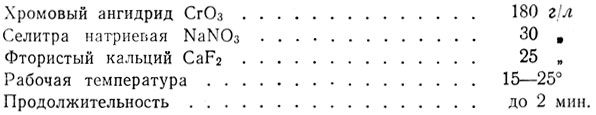

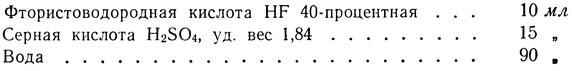

Для удаления слоя меди без повреждения серебряного покрытия пользуются химическим стравливанием меди в следующем растворе:

Выдержка для снятия слоя меди толщиной 1 мк составляет 2-3 мин.

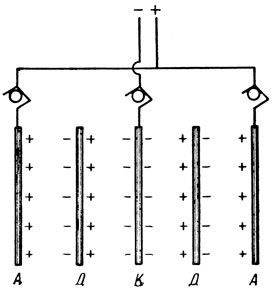

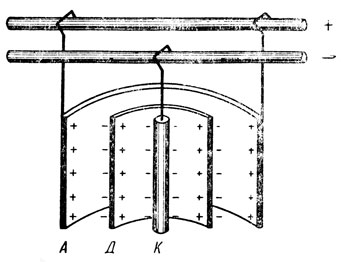

Меднение по способу биполярного расположения деталей в ванне. Меднение применяется в цианистых электролитах для деталей, требующих только одностороннего покрытия. Метод пригоден для покрытия листов, труб и прочих деталей с четко ограниченными поверхностями покрытия и может быть применен ко всем видам покрытия в цианистых и слабощелочных электролитах. Сущность метода заключается в расположении деталей в электролите между анодом и катодом без подключения к шинам ванны (фиг. 1, 2). При включении постоянного тока поверхность деталей, обращенная к аноду, заряжается отрицательно и, являясь катодом, покрывается медью. Поверхность, обращенная к катоду, заряжается положительно и, следовательно, остается непокрытой.

Фиг. 1. Схема биполярного меднения плоских деталей. А - анод; К - катод; Д - покрываемая деталь

Фиг. 2. Схема биполярного меднения цилиндрических деталей: А - анод; К - катод; Д - покрываемая деталь

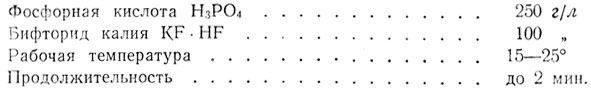

Меднение алюминия и его сплавов следует производить в общепринятых электролитах, применяя лишь специальную подготовку. Для сплавов алюминия при отсутствии цианистых медных электролитов, наиболее пригодна подготовка поверхности путем анодного оксидирования в ортофосфорной кислоте. Для этого детали монтируют в приспособления и протравливают в 10-15-процентном растворе каустической соды при температуре 60-70° в течение 1-2 мин. Для деталей, имеющих точные размеры, и для литейных сплавов с высоким содержанием кремния, продолжительность травления не должна превышать 10-15 сек. После промывки в воде детали осветляют в 10-15-процентном растворе азотной кислоты. При травлении силуминовых сплавов в щелочах удаление черного налета кремния производят в крепкой азотной кислоте с добавкой 40-процентной HF или KF·HF в количестве 2-3% от общего объема. После промывки в холодной проточной воде детали завешивают в электролит, состоящий из ортофосфорной кислоты с концентрацией ее 250-300 г/л. Анодная обработка производится при температуре 15-25° и плотности тока 2-4 а/дм2, со средней выдержкой 10 мин. Затем детали промывают в воде и завешивают под током в сернокислый медный электролит с общепринятым составом и режимом осаждения и наращивают заданную толщину слоя меди. Для этой же цели можно пользоваться и борфтористоводородным электролитом.

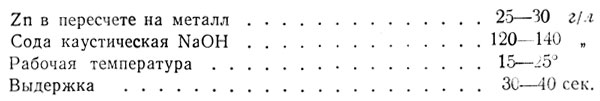

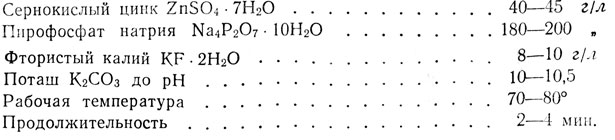

Для алюминия марок Аl, АД и пр., а также для сплавов алюминия, при наличии цианистых электролитов производят двухкратную цинкатную подготовку. Для этой цели первичные операции подготовки производят так же, как и перед оксидированием в фосфорной кислоте, погружая затем детали в цинкатный раствор. Для него принят следующий состав и режим обработки:

При обработке в цинкатном растворе детали непрерывно покачивают. Слой контактного цинка имеет голубой оттенок и должен быть равномерным, без просветов и пятен. При наличии указанных дефектов процесс подготовки повторяют заново.

После цинкатной обработки детали промывают в холодной проточной воде и стравливают контактный слой цинка в 10-20-процентном растворе азотной кислоты в течение 10-20 сек.

После промывки в холодной проточной воде производят повторную цинкатную обработку в указанном выше растворе, но с выдержкой 8-10 сек. и также с покачиванием.

Детали, промытые в холодной проточной воде, завешивают в медный цианистый электролит подтоком. Для меднения пользуются общепринятыми составами и режимами, описанными ранее. Определение толщины медных покрытий производят капельным или струйно-периодическим способом с использованием для этого растворов, предусмотренных ГОСТ 3003-50 для медных покрытий по железу. После нанесения меди последующие покрытия никелем, хромом, серебром и другими металлами производят по общепринятым технологическим процессам.

Стравливание забракованных медных покрытий производят в азотной кислоте или путем анодного растворения в электролите для ванн хромирования.

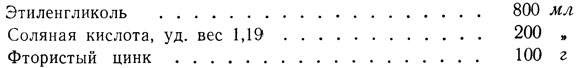

Меднение магния и его сплавов. После окончательной механической обработки детали предварительно обезжиривают органическими растворителями, монтируют на подвески и подвергают химическому обезжириванию в слабощелочных растворах, содержащих кальцинированную соду, тринатрийфосфат и жидкое стекло. Возможно катодное обезжиривание в щелочном растворе, содержащем 10-15 г/л каустической соды и 20-25 г/л кальцинированной соды. После промывки в холодной проточной воде детали декапируют, выбирая состав растворов в зависимости от марок сплава. Так, для деформируемых сплавов типа МА1-МА8 рекомендуется декапирование в растворе следующего состава [6]:

Для литейных сплавов наиболее пригоден 70-80-процентный раствор ортофосфорной кислоты при той же температуре и выдержке.

После промывки поверхность деталей вторично декапируют в следующем растворе:

После второго декапирования следует быстрая и усиленная промывка в холодной проточной воде. Затем производят осаждение контактного слоя цинка в растворе:

При погружении детали надо периодически ее встряхивать для удаления пузырьков водорода.

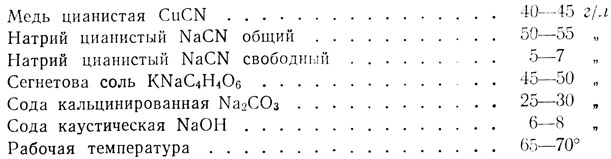

Толщина слоя контактного цинка при этом достигает 1 мк. После промывки в холодной проточной воде детали завешивают под током в электролит меднения следующего состава:

При загрузке деталей в ванну плотность тока повышают до 3-5 а/дм2 на 20-30 сек., после чего снижают до 1,5-2 а/дм2 и выдерживают, при покачивании или встряхивании, до получения толщины покрытия 20-25 мк. Последующее покрытие никелем, хромом или другими металлами производят в общепринятых электролитах.

Удаление забракованных медных покрытий на магниевых сплавах производят в растворе каустической соды с концентрацией 80 г/л и добавкой порошкообразной серы в количестве до 120 г/л. Температура раствора 70-90°. Затем детали промывают в холодной воде, декапируют в растворе цианистого калия с концентрацией 100 г/л и процесс повторяют.

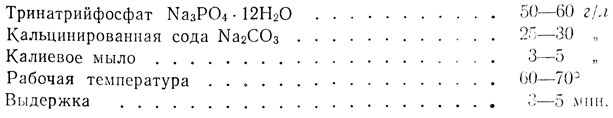

Меднение цинка и его сплавов. Для гальванического меднения литых деталей из цинковых сплавов, широко применяющихся во многих отраслях промышленности, необходимо применять специальный технологический процесс подготовки к покрытию. Для этой цели детали вешают на подвески и производят их химическое обезжиривание в слабощелочном растворе при следующих условиях:

После промывки в горячей проточной воде детали подвергают анодному пассивированию в течение 1-2 мин. в электролите, содержащем пирофосфорнокислый натрий Na4P2О7·10Н2О в количестве 50-70 г/л. Температура раствора 35-40°, анодная плотность тока 0,6-1 а/дм2. В качестве катодов применяют никелевые пластины.

После пассивирования детали промывают в холодной проточной воде и покрывают слоем меди в одном из общепринятых цианистых электролитов.

Последующее покрытие никелем, хромом или другими видами покрытий также не имеет специфических особенностей.

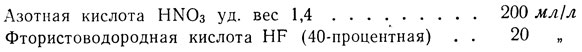

Меднение титановых сплавов типа ВТ-1, ВТ-3. Меднение производят по следующей схеме: детали обезжиривают органическими растворителями или венской известью, после чего промывают и производят травление в растворе со следующим составом:

при температуре 15-25° в течение 3-5 мин. После промывки в воде производят вторичное травление в растворе, содержащем:

при температуре 15-25° в течение 1-2 мин. до образования равномерной черной пленки. Затем детали промывают в холодной проточной воде и меднят в цианистом электролите с содержанием свободного цианистого натрия в пределах 8±0,2 г/л. Для получения покрытий с большой толщиной слоя рекомендуется после наращивания слоя меди в несколько мк подвергать детали отжигу при температуре 450-500° в течение 10-20 мин., поддерживая вакуум во время отжига до 10-4 мм рт. ст. После отжига и декапирования наращивание меди продолжают до заданной толщины.

Для получения слоя меди, не превышающего 10-15 мк, применяют также травление сплава ВТ-1 в растворе со следующим составом и режимом работы:

при температуре 15-25° в течение 30-60 сек.

После травления следует быстрая и усиленная промывка в холодной проточной воде и завешивание под током в ванну с пирофосфатным электролитом для меднения. Для получения прочного сцепления меди с основным металлом следует применять вакуумный отжиг.

Осаждение меди совместно с другими металлами. Медь осаждают чаще всего совместно с цинком или оловом, получая таким путем сплавы типа латуни и бронзы.

Латунирование применяют главным образом в качестве подслоя при гуммировании стальных изделий, обеспечивая этим высокую прочность сцепления резины с металлом.

Кроме гальванического, латунирование можно производить гальванотермическим путем. Для этого стальные детали меднят в каком-либо из нецианистых электролитов или в сернокислом электролите с подслоем никеля в 1-2 мк. Толщина слоя меди составляет 10-12 мк. Затем детали переносят в ванну с кислым электролитом для цинкования и осаждают в ней слой цинка толщиной 5-6 мк. Промытые и высушенные детали помещают в термостат и прогревают при 380-400° в течение 1,5-2 час. до получения цвета латуни.

Гальванические покрытия бронзой в зависимости от содержания в них меди изменяют цвет от розового до серебристо-белого.

Подробно об осаждении сплавов см. выпуск 6-й Библиотечки гальванотехника.

Электропатерностеры купить от производителя: цены на патерностеры вот.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'