3. Цианистые электролиты

Цианистые электролиты отличаются высокой рассеивающей способностью и мелкокристаллической структурой меди. Осаждение ее происходит из комплекса одновалентной меди NaCu(CN)2.

Вследствие этого скорость осаждения меди из цианистых электролитов почти вдвое больше, чем из кислых, хотя выход по току в них обычно не превышает 70%. Из цианистых электролитов возможно непосредственное осаждение меди на сталь. Поэтому завешивание деталей в ванну можно производить при выключенном токе.

При наличии цианистой меди составление электролита несложно и заключается в постепенном введении цианистой меди в концентрированный раствор цианистого натрия при подогревании до 60-70° и перемешивании. После образования раствора комплексной медной соли в ванну вводят растворенные отдельно прочие компоненты.

Затем разбавляют электролит водой до рабочего уровня ванны и приступают к его эксплуатации без предварительной проработки.

В случае отсутствия готовой цианистой меди приготавливают комплексную цианистую соль меди из основной углекислой меди или из соли Шевреля. Для получения комплексной цианистой соли из основной углемедной соли растворяют в воде расчетное количество медного купороса, нагревают раствор до 40-50° и приливают к нему подогретый концентрированный раствор кальцинированной соды до обесцвечивания раствора. Выпавший зеленоватый осадок основной углемедной соли отделяют декантацией, промывают, обрабатывают раствором сульфита натрия Na2SО3·7Н2О для перевода меди из двухвалентной в одновалентную и снова промывают водой. Полученный осадок растворяют цианистым натрием, после чего разбавляют водой до рабочего уровня ванны, анализируют электролит, корректируют по концентрации свободного цианистого натрия и приступают к эксплуатации.

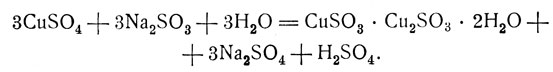

Составление электролита на основе соли Шевреля, имеющей формулу CuSО3·Cu2SО3·2Н2О, производят путем обработки горячего раствора медного купороса подогретым раствором сульфита натрия. Количество солей в обоих растворах при этом берется по расчету.

Раствор сульфита приливают при помешивании до обесцвечивания раствора. Реакция образования осадка соли Шевреля происходит по уравнению.

После отстаивания кирпично-красного осадка соли Шевреля раствор декантируют, а осадок несколько раз промывают и затем растворяют цианистым натрием. Концентрация последнего составляет 200-300 г/л.

Раствор цианистого натрия необходимо слегка подщелачивать каустической содой для связывания выделяющегося при реакции дициана.

Полученный раствор комплексной цианистой соли разбавляют до рабочего уровня ванны, как это указано выше, завешивают аноды и приступают к работе.

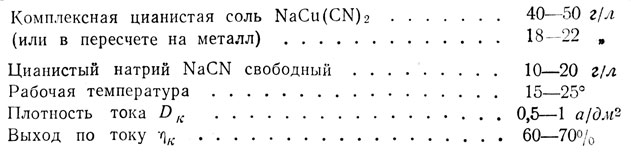

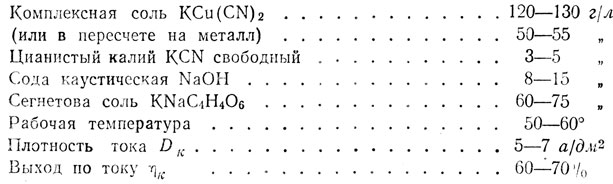

Ниже приводится общепринятый простой состав электролита и режим его эксплуатации:

При соотношении площади анодов к площади покрываемых деталей не менее 2:1 корректировка этого электролита состоит, главным образом, в систематическом поддержании концентрации свободного цианистого натрия в указанных пределах.

Сильное газовыделение на деталях и малая скорость наращивания меди, а иногда и полное отсутствие покрытия указывают на большой избыток свободного цианистого натрия. Быстрое падение концентрации меди в электролите, образование белой или голубой пленки на анодах и голубоватый оттенок электролита вокруг анодов указывают на пассивирование анодов вследствие малой концентрации свободного цианистого натрия.

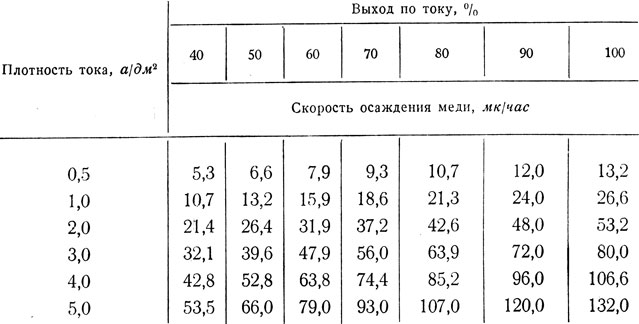

Скорость осаждения меди определяется из табл. 2 в зависимости от плотности тока и выхода по току, который для различных электролитов может колебаться в больших пределах.

Таблица 2. Скорость осаждения меди из цианистых электролитов

При длительной эксплуатации цианистых электролитов происходит постепенное разложение цианистого натрия с переходом его в углекислые соли-карбонаты. По мере накопления их в электролите условия осаждения меди ухудшаются, падает выход по току, снижаются допустимые плотности тока. При концентрации карбонатов свыше 100 г/л наступают явления пассивирования анодов и выкристаллизовывания карбонатов на анодах, деталях и стенках ванны, особенно на уровне электролита.

Производственных способов полного удаления карбонатов пока не имеется. Для частичного их удаления электролит упаривают, а затем по мере возможности охлаждают. При этом выделяются карбонаты в виде кристаллической белой массы. При удалении карбонатов неизбежны потери электролита.

Обезвреживание пролитых или выработанных цианистых электролитов производят подщелоченным раствором, содержащим 10% сернокислого железа и 5% гашеной извести.

При этом наблюдается характерное покраснение растворов за счет образования синеродистых солей железа.

Для ускорения процесса меднения и получения гладких беспористых покрытий применяется метод реверсирования постоянного тока на шинах ванны.*

* (Подробнее о меднении с применением реверсивного тока см. вып. 10-й Библиотечки гальванотехника.)

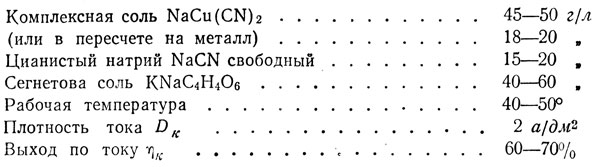

Из цианистых электролитов следует рекомендовать также электролит с добавкой сегнетовой соли для устранения пассивирования анодов. Его состав и режим работы:

При повышении концентрации меди и снижении содержания свободного KCN процесс меднения может быть значительно ускорен [1]. Для этого рекомендуется следующий состав электролита и режим осаждения:

Желательно механическое перемешивание электролита или покачивание катодных штанг.

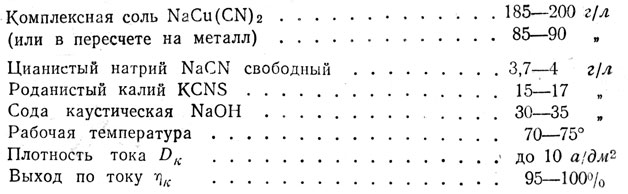

При замене свободного NaCN роданистым калием скорость наращивания меди может быть повышена. Электролит разработан Институтом цветных металлов и золота. Для него рекомендованы следующие состав и режим работы:

Необходимо интенсивное механическое перемешивание.

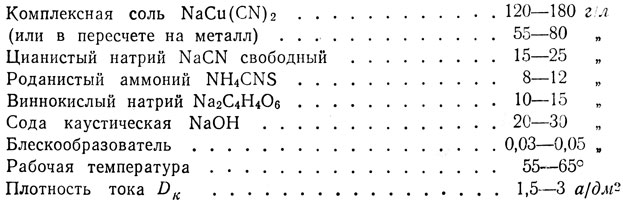

Для получения блестящих медных покрытий непосредственно из ванны разработаны следующие состав электролита и режим осаждения:

Электролит подвергается непрерывному фильтрованию через фильтр с активированным углем.

Аноды из меди марки M1 завешиваются в ванну в чехлах. Площадь анодов должна быть в 2-3 раза больше площади покрываемых деталей.

Ванну оборудуют устройством для покачивания катодных штанг со скоростью 20-30 качаний в минуту.

На шинах ванны осуществляется реверсирование тока с катодным периодом 40 сек. и анодным - 10 сек.

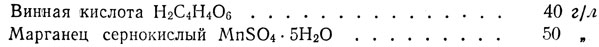

Блескообразователь составляют отдельно из следующих компонентов:

Взамен виннокислого натрия и каустической соды в состав электролита меднения может быть введен двухзамещенный фосфорнокислый натрий Na2HPО4·12Н2О в количестве 10-12 г/л, что удешевляет стоимость электролита.

Цианистый натрий может быть заменен цианистым калием с концентрацией свободного KCN 20-25 г/л.

К важнейшим неполадкам электролита относится слабый блеск покрытия. Причинами этого явления могут быть: несоответствие концентрации компонентов заданному составу электролита, недостаток блескообразователя, несоответствие плотности тока и температуры заданному режиму и малая частота качания штанг.

Появление шероховатости покрытия и питтинга связано с неисправностью фильтра с активированным углем. Наконец, плохое сцепление медного покрытия со сталью связано, как и при покрытии в обычном цианистом электролите, с плохой подготовкой поверхности изделия под покрытие или с недостатком свободного цианистого натрия.

Ванны для меднения в цианистых электролитах сваривают из листового железа и снабжают пароводяной рубашкой и бортовыми вентиляционными отсосами.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'