От рудного концентрата до катодного рафинада

Итак, получен концентрат, в котором самой меди меньше трети, остальное - сера, железо, а нередко и еще с десяток других элементов. В некоторых минералах медь и с железом, и с серой соединена химически. Для получения меди эти связи необходимо разорвать. Энергию для этого вот уже много тысячелетий дает людям огонь.

От рудного концентрата до катодного рафинада

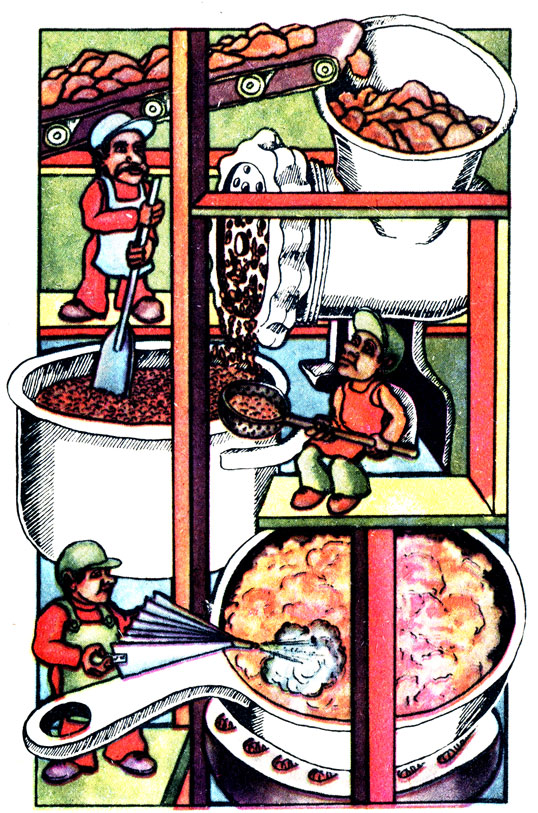

Первая встреча меди с огнем происходит в печах обжига, где из концентрата выжигают часть серы, продувая сквозь слой концентрата воздух. Это операция важная и вдвойне полезная: из меди удаляется сера, которая необходима для производства серной кислоты. Эта операция до весьма недавнего времени считалась у металлургов самой тяжелой. Перемешивать раскаленный концентрат приходилось вручную тяжелыми железными гребками. Потом в печах появились механические гребки, но они очень быстро сгорали. Но неутомимые изобретатели придумали печь, на работу которой смотреть приятно и которая от металлурга одного только присмотра и требует. Измельченный твердый концентрат бурлит в ней подобно жидкости, и сквозь смотровое оконце видно, что он как бы кипит. Этот процесс так и называют - обжиг в "кипящем слое". При достаточно интенсивном продувании воздуха через слой концентрата частички минералов обретают подвижность и как бы повисают в воздухе, а поведение всего слоя похоже на поведение жидкости; отожженные частицы самостоятельно переливаются через поры печи в разгрузочное отверстие. Скорость процессов несравнима с прежней, а горение серы с избытком обеспечивает необходимую для обжига температуру. Процесс идет непрерывно, в предварительно разогретую печь все время добавляют концентрат. Так же непрерывно вытекает из нее готовый материал.

Теперь на пути меди печь пожарче, называется она отражательной. Прежде чем попасть в нее, отожженный концентрат тщательно перемешивают с измельченными коксом и кварцем, после чего полученную шихту подают в отражательную печь. Она представляет собой огромную плоскую ванну длиной до 40 метров и шириной в десять метров. Высота свода печи при этом всего лишь 2-3 метра. На днище и пологие боковые стенки (отколы) печи предварительно наплавляют слой кремнистого материала. Печь отапливается измельченным углем, нефтью или горючим газом. Высокая температура в печи (около 1200°С) обеспечивает химические превращения медного сырья. Часть серы выгорает, ее место в соединении с медью занимает кислород. Кремнистый материал подин, откосов и флюса постепенно реагирует с окисленным железом концентрата, образуя более легкий шлак, который всплывает на поверхность.

В отражательной печи получают жидкий сплав сернистого железа и сернистой меди - штейн, в котором обычно содержится не более трети меди.

Следующее звено горячей цепи - конвертор. В этот цилиндрический аппарат, размерами почти с железнодорожную цистерну, заливают расплавленный штейн. Никакого добавочного отопления конвертор не требует. При интенсивной подаче воздуха горят железо и сера, выделяя вполне достаточно тепла, чтобы поддержать температуру, необходимую для дальнейших превращений - около 1200°С. Конвертору нужны лишь воздух и истолченный кварц. Вначале выгорает железо: кислород воздуха окисляет его прежде, чем медь начинает окисляться. Потом кислород постепенно замещает серу. Процесс конвертирования идет довольно долго. Шлака накипает столько, что его приходится многократно сливать.

Результат конвертирования - так называемая черновая медь - содержит 98-99 % этого металла; остальное составляют железо, сера, никель, мышьяк, сурьма, серебро, золото. Даже малое содержание любой примеси резко ухудшает электропроводность меди. Кроме того, почти все примеси ценны сами по себе. Поэтому черновую медь подвергают огневому и электролитическому рафинированию.

Первым делом черновая медь попадает в небольшую отражательную печь. Кроме обычного топлива и флюсов, в нее вдувают воздух. Небольшая часть меди сначала окисляется, но затем отдает кислород примесям, у которых сродство к кислороду большее. Окислы примесей образуют шлак, его тщательно сгребают с поверхности расплава. В виде пузырьков удаляется сернистый газ. Однако в меди еще остается довольно много ее закиси Cu2O. Чтобы окончательно избавить медь от кислорода, ее расплав "дразнят" сырым свежеспиленным бревном. Бревно, погруженное в ванну с жидкой медью, начинает выделять пары воды, продукты сухой перегонки древесины - водород, окись углерода. Газы заставляют ванну активно бурлить; если бревно пошевелить, то бурление еще более усиливается. В таких случаях говорят, что медь "сердится". При этом газообразные выделения восстанавливают медь из закиси. Газовые пузырьки увлекают за собой из меди и растворенный в ней сернистый газ. Этот древний и несколько экзотичный для нынешнего времени способ весьма эффективен. Но вследствие дефицита древесины на многих заводах для "дразнения" применяют наименее ценные нeфтeпродукты, угольную пыль.

Многократное испытание огнем для меди закончилось. Теперь ее слиток в качестве анода погружают в ванну с электролитом, содержащим серную кислоту. Катодом служит тонкий лист меди, уже прошедшей все стадии очистки. Вначале очищаемая медь, а с ней и все ее спутники переходят в раствор электролита, растворяются. Более активные примесные элементы остаются в растворе, а медь из него устремляется к катоду и слой за слоем на нем осаждается. Когда катод потяжелеет до 70-80 килограммов, его вытаскивают и отправляют на переплавку в слитки-заготовки, называемые вайербарсами.

Дорого обходится такой электролитический медный рафинад с содержанием примесей, составляющим всего одну десятую долю процента и даже менее.

Но все затраты на рафинирование меди покрываются стоимостью извлеченных ее попутчиков.

Большая часть меди на этом заканчивает свой путь по цепочке металлургических агрегатов. Однако электроды мощных генераторных ламп, многие детали вакуумной и электронной техники требуют в десятки и сотни раз более чистого медного рафинада. Для этого медь подвергают повторному электролитическому рафинированию в сернокислом или азотнокислом электролите, получая медь, которая содержит всего лишь тысячную долю процента примесей и даже меньше! Вдобавок, этот способ позволяет извлечь из меди драгоценное золото и ценные элементы со свойствами полупроводников - селен и теллур. Не правда ли, достойное вознаграждение за труды!

Особо чистую медь можно получить и пользуясь так называемой зонной плавкой. В вакуумную камеру помещают графитовую лодочку с медным слитком, впускают очищенный водород, а затем расплавляют нижний тонкий слой, после чего постепенно проплавляют зоны все выше, а за это время зоны, расположенные ниже, успевают кристаллизоваться. Вместе с движением расплавленной зоны к концу слитка продвигаются и почти все примеси. Жидкая зона как бы тащит их за собой. На вопрос о том, почему это происходит, ученые вполне серьезно отвечают: "Точно потому же, почему айсберги не соленые". Когда любое вещество кристаллизуется из расплава, содержащиеся в нем примеси всегда остаются в жидкой фазе. В последней зоне (капле) расплава, таким образом, собираются все инородные элементы. Когда, наконец, и эта зона (капля) застынет, ее попросту отрезают.

Было бы несправедливо, рассказывая о выплавке меди, забыть о шахтной печи, которая ведет свою родословную от первых металлургических "костров", "ям" и "домниц" древних металлургов. Сверху в нее загружают шихту, а снизу вдувают подогретый или обогащенный кислородом воздух. Специалисты-металлурги считают, что шахтная печь в сегодняшнем усовершенствованном виде еще послужит металлургии меди - особенно при выплавке ее из богатых серой руд.

Вносят свою лепту в общую выплавку меди и металлургические детища XX века - электропечи. Температуру в них поддерживают погруженные в расплав мощные графитовые электроды. Слой расплавленного шлака имеет очень большое электросопротивление. При прохождении тока через него вся ванна печи разогревается до необходимой температуры. Электропечи, по мнению ученых, весьма перспективны. При электроплавке медных концентратов в электропечи по сравнению с отражательной экономнее используются тепло, флюсы, выше степень извлечения металлов, меньше отходящих вредных газов. Однако для широкого внедрения электрометаллургии нужна дешевая электроэнергия. Будущее электрометаллургии специалисты связывают со строительством новых гидроэлектростанций и особенно электростанций, использующих ядерное горючее.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'