Заключение

Деятели отечественной науки о металле никогда не были учеными-одиночками. Даже в те времена, когда эта наука лишь зарождалась, они были окружены сначала небольшими группами соратников и учеников, а потом все более крупными коллективами исследователей, не только развивающих идеи своих учителей, по умело отыскивающих новые пути познания природы металла, разработки наиболее эффективных методов его получения, создания сплавов все более высокого качества, удовлетворяющих непрерывно растущие потребности практики.

Русская научная школа металлургов со времени М. В. Ломоносова достигла немалого. Но особенно ощутимыми стали ее успехи в последнее 60-летие, т. е. после Октябрьской революции, когда со сказочной быстротой создавались новые заводы и целые отрасли промышленности, увеличивался выпуск инженерно-технических кадров, все более ответственные задачи решала наука о металле.

Еще сравнительно недавно, в начале нашего века, организация лабораторий по металлографии, физико-химическому анализу и других считалась событием крайне редким. А сейчас в СССР работает немало крупных научно-исследовательских институтов в области металлургии. Среди них Институт металлургии им. А. А. Байкова Академии наук СССР и Центральный научно-исследовательский институт черной металлургии им. И. П. Бардина в Москве, Институт черной металлургии Академии наук УССР, Институт металлургии и Институт физики металлов на Урале, аналогичные институты в Казахстане, Грузии, Белоруссии и в других республиках. Значительные работы в области науки о металле осуществляются в физико-химических, геологических и других научно-исследовательских учреждениях, на кафедрах многих вузов, в заводских лабораториях.

Наука о металле развивается широким фронтом. Все разделы этой области знания подвергаются всестороннему исследованию. Подобно другим, эта отрасль науки сейчас дифференцировалась. Не только отдельные ученые, но целые лаборатории и даже институты занимаются разработкой узкого круга вопросов. Это необходимо для наиболее глубокого проникновения в сущность научной проблемы. С другой стороны, современный этап развития науки характеризуется появлением обобщающих отраслей знания, которые синтезируют факты и выводы исследователей, рассматривающих определенную научную проблему с разных сторон, изучающих ее разными методами. Обобщающие науки нашего времени особенно перспективны. Они вскрывают новые закономерности и взаимосвязи, позволяющие понять сущность явлений и процессов, происходящих в веществе, и направить эти процессы в нужную для производства сторону.

Развитие металлургии, как и всего народного хозяйства Советского Союза, основывается на широком использовании достижений науки, которая все в большей степени становится одной из производительных сил общества. В советской металлургической промышленности широко применяются механизация и автоматизация производственных процессов. Огромное внимание уделяется разработке новых металлических сплавов и повышению качества выплавляемых металлов. Глубокое изучение физико-химических основ металлургического процесса позволило нашим ученым и инженерам достичь больших успехов в интенсификации производства, нарастить мощности металлургических агрегатов.

В последние десятилетия металлургическая промышленность СССР оснастилась высокопроизводительной техникой, отличающейся большой степенью комплексной механизации и автоматизации. В период предвоенных пятилеток максимальный полезный объем доменных печей составлял 1300 м3. Однако уже в годы 8-й пятилетки (1966-1970 гг.) вступили в строй доменные печи объемом 2700 м3. В каждой из них выплавляется до 2 млн. т чугуна в год. Две такие печи дают столько же металла, сколько производила вся металлургия России в 1913 г. Но и это уже не предел!

В конце 1974 г. выдала первую плавку гигантская доменная печь Криворожского металлургического завода. Ее полезный объем достиг 5000 м3, а годовая производительность 4 млн. г. Эта печь не только крупнейшая в мире, но и самая совершенная по своей конструкции.

Новый агрегат насыщен электротехническим оборудованием, счетно-решающими устройствами, которые регулируют весь технологический процесс выплавки чугуна. Все механизмы оборудованы дистанционным управлением. В печь поступает горячее дутье при температуре 1450°.

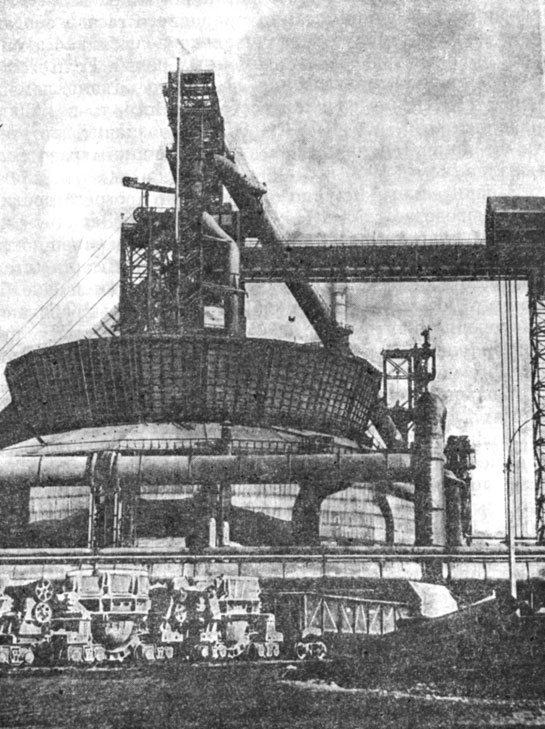

Современная доменная печь объемом 3200 м3, Новолипецкий завод (фото нз ж-ла 'Металлург', № 2, 1979)

Это на 200-300° выше, чем в обычных доменных печах. Уникальный агрегат построен в короткие сроки - менее, чем за три года1.

1 (Лубенец Г. Пример гиганта.- Правда, 1975, 3 янв)

Благодаря принятым мерам по предварительной подготовке исходных материалов для доменной плавки (агломерация руды, производство окатышей и др.), а также широкого использования природного газа и обогащенного кислородом дутья значительно повысились экономические показатели работы доменных печей. Если в 1940 г. коэффициент использования полезного объема доменных печей (КИПО) в среднем составлял 1,19, то в 1960 г. он равнялся 0,74, а в 1978 г.-0,55. Это значит, что теперь та же доменная печь дает в два с лишним раза больше металла, чем в 1940 г.2

2 (Народное хозяйство СССР в 1978 году. М., 1979, с. 149)

Значительный научно-технический прогресс достигнут в производстве стали. На Новолипецком, Западно-Сибирском и других металлургических заводах успешно работают крупные конверторы для выплавки стали, емкость которых достигает 300-350 т. Проектируются еще более мощные агрегаты. Современные конверторы работают на кислородном дутье. Это обеспечивает их высокую производительность, экономичность и хорошее качество выплавляемого металла.

Большое значение в сталеплавильном производстве наших дней по-прежнему имеют мартеновские печи. Их конструкция также непрерывно совершенствуется, а емкость возрастает. Большая часть мартеновских печей работает на дутье, обогащенном кислородом. Вместимость крупных мартеновских печей уже давно достигла 600- 900 т. В 1965 г. в Советском Союзе 84% всей производимой стали вырабатывалось в мартеновских печах. Однако в последующие годы удельный вес мартеновского производства довольно быстро снижается. Сейчас уже менее 60% стали выплавляется в мартенах. Все это объясняется неоспоримым преимуществом конверторов, работающих на кислородном дутье. Сооружение конверторного цеха требует значительно меньших капитальных затрат по сравнению с мартеновским цехом. Конверторный процесс отличается экономичностью, быстротой, он не требует затраты топлива, обеспечивает переплавку твердой шихты - скрапа и дает высококачественный металл. Не подлежит сомнению, что скоро конверторное производство будет играть доминирующую роль в процессах получения стали я сплавов массовых сортов.

Тем не менее ученые и специалисты-практики продолжают работать над совершенствованием конструкции пламенных сталеплавильных печей. В 1965 г. на Магнитогорском комбинате и Череповецком металлургическом заводе были пущены в промышленную эксплуатацию сталеплавильные печи, в которых осуществлен новый принцип использования тепла отходящих продуктов горения, речь идет о так называемых двухкамерных или двухванных печах. Как показывает само название, новая печь состоит из двух огнеупорных ванн, в каждой из которых осуществляется выплавка стали. Однако технологический процесс в обеих ваннах как бы сдвинут наполовину длительности плавки. Пока в первой ванне производится продувка расплавленного металла кислородом и его рафинирование, то есть очистка от вредных примесей, во вторую ванну загружаются исходные материалы - шихта, и идет ее нагревание горячими газами, выходящими из первой ванны. Направление потоков горячих газов и кислорода изменяется только один раз за все время плавки. В следующий период работы ванны как бы меняются своими ролями: в первую ванну загружается шихта, происходит ее нагрев и расплавление, а в это время во второй ванне расплавленный металл продувается кислородом.

Двухванная сталеплавильная печь по сравнению с мартеновской имеет большие преимущества. Конструкция печи упрощается, отпадает надобность в дорогостоящих и трудоемких в изготовлении регенераторах, значительно снижается расход топлива и огнеупоров, облегчается управление технологическим процессом.

В 1965-1975 гг. была осуществлена значительная работа по совершенствованию отдельных элементов конструкции двухванных сталеплавильных печей. К 1975 г. на металлургических заводах СССР работали уже 10 двухванных печей, суммарной производительностью 11 млн. т стали в год. Максимальная годовая производительность наиболее крупной печи составила 1590 тыс. т. Это примерно втрое превышает производительность форсированных кислородом мартеновских печей сопоставимой садки. По удельному расходу топлива двухванные печи экономичнее мартеновских в 5-6 раз и требуют на ремонт в 3-4 раза меньше огнеупорных материалов.

За разработку конструкций двухванных сталеплавильных печей и внедрение их в производство группа ученых, инженеров и специалистов-практиков была удостоена Государственной премии СССР 1975 г.3

3 (Ефимов Л. Двухванная сталеплавильная печь.- Ежегодник БСЭ. М., 1976, вып. 20, с. 578-579)

Высоколегированная сталь и другие высококачественные сплавы производятся в электрических печах различных типов - дуговых, индукционных, печах сопротивления. В последние годы широко внедряются в практику электродуговые и индукционные печи, процесс плавки в которых осуществляется в условиях вакуума или в атмосфере инертных газов. Все большее применение для производства высокопрочных сталей получает электрошлаковый переплав, а также плазменно-дуговые печи, температура в которых достигает 20 тыс. градусов. Пока такие печи имеют небольшие размеры и относительно невысокую производительность. Однако не подлежит сомнению, что в недалеком будущем плазменная металлургия будет играть возрастающую роль в производстве металлов и сплавов, обладающих исключительно высокими механическими показателями.

Большие перспективы имеет и будущее развитие металлургии в космосе. Советские космонавты на орбитальной станции "Союз-6" осуществили па экспериментальных установках немало опытных плавок различных металлических сплавов, в том числе полупроводниковых, редких и др. Они получали уникальные монокристаллы, обеспечивали высокопрочное нанесение металлических покрытий методом испарения и конденсации металлов. В условиях невесомости и космического вакуума создаются предпосылки, позволяющие легко смешивать различные расплавы, которые в обычных земных условиях не могут смешиваться. Опыты показали, что в состоянии невесомости возникают невиданные на Земле возможности для выращивания крупных монокристаллов и уникальных кристаллических систем.

Не исключено, что в недалеком будущем многие редкие металлы и сплавы, а также полупроводниковые материалы будет экономически более выгодным выплавлять в условиях космоса, на внеземных орбитальных станциях. "Будущие химики, металлурги, металловеды,- утверждают чл.-корр. АН СССР Е. М. Савицкий и В. С. Клячко,- должны быть подготовлены к тому, чтобы перерабатывать рудное сырье Лупы, астероидов и других планет. Анализ доставленных с Луны образцов горных пород показал, что там гораздо большее относительное содержание тория, титана, циркония, иттрия, чем на поверхности Земли. Некоторые ученые полагают, что в астероидах могут быть найдены стабильные изотопы элементов с порядковыми номерами от 112 до 126-го.

Металлургия в космосе - это уже отнюдь не фантастика, а реальная научная и технико-экономическая задача довольно близкого будущего"4.

4 (Савицкий Е. М., Кляч- ко В. С. Металлы космической эры. М., 1978, с. ИЗ)

Проблема обеспечения народного хозяйства нашей страны достаточным количеством доброкачественных металлов, особенно стали, всегда находилась и находится в центре внимания партии и правительства. По выплавке чугуна, стали и производству проката наша металлургия уже давно занимает первое место в мире. Особо важное значение приобретают сейчас качественные показатели нашего металлопроизводства. В Отчетном докладе ЦК КПСС XXV съезду партии товарищ JI. И. Брежнев отмечал: "Из года в год в стране увеличивается выплавка стали. Но потребителю в конечном счете нужна не сталь, а конкретные изделия из нее. А их он получит только при широком сортаменте проката, должном качестве металла, высоком уровне машиностроения"5. Все это настоятельно требует резкого повышения качества стали и проката, решительного повышения коэффициента его использования в народном хозяйстве.

5 (Материалы XXV съезда КПСС. М., 1976, с. 59)

В примечательной статье "Дума о металле"6 видный советский ученый в области металлургии и сварки акад. Б. Е. Патон отмечает, что ежегодно у нас идет в отходы до 20 млн. т стали, из них более 8 млн. т составляют потери в металлообрабатывающих цехах в виде стружки. Акад. Патон напоминает об основных условиях, необходимых для повышения качества металлов. В первую очередь должна быть изменена структура производства стали, развиваться прямой способ получения металла из руды, минуя доменный процесс, выплавка стали в мартеновских печах должна уступить место производству металла в кислородных конверторах и электрических печах. Необходимо более смело внедрять в производство специальные виды электрометаллургии, в том числе электрошлаковый переплав и другие способы рафипирующей плавки, обеспечивающей высокое качество стали. Большое значение в современной металлургии получает так называемый четвертый передел, состоящий в различных способах термической обработки металлопродукции и ее окончательной отделки, в том числе нанесении защитных покрытий.

6 (Патон Б. Е. Дума о металле.- Известия, 1979, 25 янв)

В целях решительной борьбы с отходами металла в процессах его механической обработки акад. Патон снова подчеркивает значение уже проверенных временем методов прогрессивной безотходной технологии. К ним относится производство прокатного материала такого профиля, который в большей мере соответствует форме будущих изделий, использование совершенных способов точного литья, в том числе центробежного и электрошлакового, широкого применения такого прогрессивного метода обработки давлением, как гидроэкструзия, а также экономичной безотходной технологии изготовления изделий, обеспечиваемой порошковой металлургией. Все это позволит не только снизить отходы металла, но и высвободить значительный парк металлорежущих станков, уменьшить потребность в квалифицированных рабочих кадрах.

"Итак,- заключает акад. Патон,- повышение качества стали, проката, чугуна, существенное расширение их сортамента, совершенствование технологии машиностроения и строительства - вот путь, по которому следует двигаться дальше"7.

7 (Там же)

В историческом прогрессе развития материальной культуры человеческого общества металлы всегда играли первостепенную роль. Их значение не уменьшилось и в пашу эпоху, когда многие функции металлов перешли к синтетическим материалам, созданным химической промышленностью. Еще долгие годы металлы будут верно служить людям. Советские ученые-металлурги и металловеды, внесшие огромный вклад в развитие производства металлов и сплавов, в разработку теоретических основ металлургии, будут и впредь отдавать свои силы и знания укреплению металлургической базы страны.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'