Сталь - тысячеликий материал

Майкл Фарадей, пытаясь разгадать тайну дамасской стали, систематически легировал сталь различными эле ментами. - Хобби бухгалтера и первая вольфрамовая сталь.- Марганцовистая сталь дает начало сталям нового класса. - Быстрорежущая сталь Фредерика Тейлора революционизирует станкостроение. - Эдуард Маурер осуществляет древнюю мечту человечества, открыв сталь, которая не ржавеет. - Что было дальше...

Фарадей отложил рукопись в сторону. То, что он прочел, его очень заинтересовало; погруженный в свои мысли, он не заметил появления шефа, знаменитого Хемфри Деви. Несколько дней назад они вернулись с континента в Англию. Это было длительное путешествие по европейским странам, в котором Фарадей принимал участие в качестве секретаря. В октябре 1813 года Хемфри со своей женой и Фарадеем выехал из Лондона. Это были дни, когда решалась судьба Европы в битве народов близ Лейпцига, где объединенные силы русских, пруссаков и австрийцев нанесли смертельное поражение армии Наполеона. А между тем именно Наполеон, император Франции, в 1808 году в Париже вручил Хемфри Деви учрежденную им премию за научные разработки в области гальванотехники и, несмотря на его заходящую звезду, рекомендательные письма еще оказывали помощь путешественникам. Поездка продолжалась полтора года. За это время Наполеон был низвергнут и сослан на остров Эльба. В апреле 1815 года он снова возвратился в Париж. В это время шла подготовка к последнему акту социально-политической борьбы, в которую наряду с известными политиками были вовлечены целые народы европейского континента. 1 марта этого года образовался новый союз между Австро-Венгрией, Пруссией, Россией и Англией. Союзные государства обязывались поставить под ружье по 150 тысяч человек для разгрома армий Наполеона.

Рукопись, которую отложил Фарадей, не имела никакого отношения к политическим событиям. Речь в ней шла о научных изысканиях француза по имени Гюитан де Морво, проводившего опыты по выплавке стали, пытаясь разгадать тайну индийской стали, которую обычно называли дамасской. Де Морво был в этом не одинок. Несколько десятилетий назад швед Свен Ринман впервые заинтересовался проблемой дамасской стали, и с тex пор число ученых, стремившихся постигнуть искусство индусских мастеров, непрерывно увеличивалось. Ринман различал "дикую" и "натуральную" дамасскую сталь. В Англии публикации об исследованиях индийской "вуц-стали"1 за подписью Джорджа Пирсона появилась в 1795 году. Энергичные усилия по получению дамасской стали предпринимались во Франции. Интерес к ней особенно возрос после того, как в середине XVII века турецкий султан начал карать смертно за ее вывоз. Покровитель Реомюра, герцог Орлеанский, будучи регентом, посылал, правда безрезультатно, французских мастеров в Каир для изучения искусства получения вуц-стали в начале XVIII века, где-то в период между 1715 и 1723 годами.

1 (Термин происходит от индийского слова "вуц"-хлеб, то есть речь идет об изготавливающихся индийскими мастерами слитках в виде хлебцов. Такой "хлебец" разрубали и из половины его отковывали дамасский клинок. Прим.пер.)

Гюитану де Морво мысль о необходимости изучения дамасской стали подал естествоиспытатель и писатель Джордж Луис Леклерк граф Бюффона. Свои исследования де Морво провел в Париже в 1798-1799 годах. Именно его доклад читал Фарадей, когда в комнату вошел Хемфри Деви. Став его секретарем и ассистентом, Фарадей поселился в доме Royal Institution (Королевской Академии) на Эльбмерлстрит. В то время Деви был директором лаборатории Академии. Он, как и другие профессора, читал открытые лекции, а ассистент должен был поддерживать в порядке аппаратуру и на этих лекциях присутствовать. Деви зашел к Фарадею, чтобы сообщить о предстоящей работе. Рассеянность хозяина была необычной, и Деви правильно предположил, что виной тому лежащая рядом рукопись, а предположив, спросил, о чем в ней идет речь.

"Мы привезли рукопись из Парижа, - объяснил Фарадей. - Автор пишет, что он сплавил мягкое ковкое железо с алмазом и получил при этом сталь, не уступающую по качеству индийской вуц-стали".

Деви заметил:

- Довольно дорогое удовольствие получать сталь таким образом. По-моему, это пустое дело. Наука должна приносить реальную пользу. Завтра я кое-что покажу тебе. Это, несомненно,4 величайшее изобретение нашего Времени. И ценность его неизмеримо выше того, о чем говорится в рукописи.

Фарадей знал, что Деви занят проблемой создания безопасной горняцкой лампы. Ему не давали покоя нескончаемые жертвы взрывов рудничного газа в шахтах, причиной которых, как правило, было несовершенство горняцких ламп.

Хемфри Деви был, безусловно, большим ученым, но при этом и не меньшим снобом, умея показать свою значительность. Рукопись француза он равнодушно отложил. Конечно, он был прав, эксперименты стоили немалых денег. Де Морво писал, что для своего опыта он использовал алмаз массой 0,907 грамма, что составляет более четырех с половиной каратов. Для Деви это был достаточно веский отрицательный факт, и он, дав указания своему помощнику, покинул комнату.

Фарадей еще раз прочел доклад. Он с детства имел дело с железом, и оно интересовало его и теперь. Отец Фарадея был кузнецом, и сын часто бывал в его деревенской кузнице в Ньювингтон Баттс вблизи Лондона. Он до сих пор помнил запах кузнечного горна и жженых копыт. Не один раз мальчик видел, как отец клещами берет из огня подкову и обрабатывает ее на наковальне, и теперь ему еще слышались удары молота и шипение поковки, охлаждаемой в чане с водой. Отец был не очень крепкого здоровья, и работу кузнеца ему пришлось рано оставить. Вся семья переехала на Чарльзстрит у Манчестерсквер. В возрасте 13 лет Майкл начал работать посыльным в книготорговой фирме, а затем его перевели в брошюровочную мастерскую. Все, что там попадало ему в руки, он прочитывал. К счастью, его шеф был добрым и не запрещал этого занятия. Голод Фарадея на книги был неутолим. Особенно интересовался он естественными науками. Один из клиентов фирмы, член Королевской Академии, как-то пригласил любознательного юношу прослушать цикл из четырех лекций. Было это в 1812 году. Майкл все услышанное тщательно записал, а записи "одел" в хороший переплет. В письме на имя Деви он просил помочь ему в дальнейшем обучении, а в знак серьезности своих намерений послал переплетенные лекции. Это произвело на Деви настолько сильное впечатление, что он взял Фарадея к себе на службу в качестве секретаря и ассистента, положив ему 25 шиллингов в месяц. Было это 1 марта 1813 года.

Работая у Деви, Фарадей часто встречался с неким Штодартом, кузнецом по профессии, который изготовлял ножи и потому интересовался индийской сталью. Однажды этот кузнец показал юноше кусок вуц-стали, который привез из Бомбея некий доктор Скотт. На изготовленном из нее складном ноже были характерные узоры. С удивлением рассматривал Фарадей причудливо переплетавшиеся светлые и темные полосы, похожие на таинственный орнамент или древний шрифт. Штодарт подарил ему нож и попросил взять кусок дамасской стали и определить ее химический состав. Результат анализа был довольно необычным: Фарадей обнаружил в стали один процент глинозема и кремнезема. Можно было сделать единственный вывод: индийская сталь представляет собой сплав железа с материалом, содержащимся в глиноземе и кремнеземе. Но что это за материал?

Фарадей и Штодарт начали плавить железо и легировать его всевозможными добавками. При этом Фарадей читал все, что касалось индийской стали. Однако не во всем, что он прочитывал, был здравый смысл. Многие статьи носили спекулятивный характер или были написаны в погоне за сенсацией, многие напоминали рукописи алхимиков, в которых рассказывалось о тайнах изготовления золота. Были, однако, и серьезные работы, в основе которых лежали результаты тщательных исследований. Такие работы имели определенную ценность и именно к ним относилась рукопись Гюитана де Морво, несмотря на то, что его метод науглероживания железа можно было бы назвать экзотическим.

В своем совместном стремлении к решению загадки индийской стали Фарадей и Штодарт стали друзьями.

Фарадей рассказал своему другу, что сталь называют дамасской, видимо, по месту ее окончательной обработки - городу Дамаску. Кузнечное ремесло в этом городе такое же древнее, как сам город, который по преданию существовал даже во времена Авраама. Многие народы владели этим городом - египтяне, римляне, монголы. Римский император Диоклетиан примерно в 300 году н. э. построил в Дамаске оружейные мастерские и арсеналы. Первые клинки из дамасской стали попали в Европу во время римского владычества и вызвали здесь восхищение. Еще большую известность и славу приобрели дамасские оружейники после первых крестовых походов. Многие крестоносцы возвращались из походов в "святую землю" с мечами, кинжалами или ножами из дамасской стали. Эти трофеи передавались из поколения в поколение как фамильные ценности. Слава дамасских кузнецов не померкла и после завоевания города монгольским ханом Тамерланом в 1399 году. Многие из них тогда были угнаны в рабство.

Дамасская сталь

Фарадей и Штодарт знали, что качество дамасской стали определяется не только ее химическим составом, но и режимом закалки. По данным, которыми мы в настоящее время располагаем, дамасские кузнецы охлаждали раскаленный клинок не в воде, а в струе воздуха, часто используя для этой цели северный ветер. Вблизи города в ущелье, благоприятно расположенном по отношению к северному ветру, кузнецы возвели стены, образовавшие в плане гигантскую воронку. Горловина воронки перекрывалась заслонкой. В эту горловину укладывали раскаленные клинки. Интенсивно обдуваемая северным ветром, сталь охлаждалась и становилась твердой и вязкой одновременно.

О таком методе закалки Фарадей и Штодарт, естественно, ничего не знали, когда в 1819 году приступили к экспериментам. Они мечтали получить сплав, обладающий высокими режущими свойствами, превосходящими подобные свойства любой другой стали, и сталь, которая не ржавела бы и потому была более пригодна для отражателей (калориферов), чем обычная. Можно только поражаться тому, что Фарадею и Штодарту удалось выполнить необходимые исследования всего за несколько недель. Практически каждый день они проводили опытные плавки на небольшом лондонском сталеплавильном заводе, который арендовали. Сталь легировали платиной, родием, золотом, серебром, медью, оловом. Когда до них дошли сведения, что во Франции такими же исследованиями занимается химик Пьер Бертье, они удвоили старания и в качестве легирующих элементов взяли еще хром, иридий, осмий и палладий.

В этих работах своего ассистента Деви практически не принимал участия. Их отношения постепенно ухудшались, хотя до открытой вражды пока не дошло. Узнав от Фарадея о получении искусственного метеоритного железа путем сплавления железа с никелем, что вообще-то было заблуждением, Деви проявил полное безразличие. Исследования Фарадея и Штодарта вызвали у общественности значительный интерес. Хотя особых успехов исследователи не добились и даже введение серебра не дало ожидаемого результата, работы их, безусловно, положили начало легированию железа. Как металлург-сталеплавильщик Майкл Фарадей не заслужил громкой славы, но объясняется это не малой значимостью трудов в этой области, а тем, что в других областях он достиг громадных высот. Фарадей открыл электромагнитную индукцию и таким образом создал электротехнику вообще. И тем не менее металлургия стали тоже оплодотворена гением Фарадея. Он был первым в ряду бесчисленных исследователей, которые выплавляли и легировали железо, стремясь придать ему новые свойства и сделать его материалом для многостороннего использования. Одним из последователей Фарадея был шотландец Роберт Мюшет.

Родиной современной техники, во всяком случае одним из ее истоков, является Лоуландия - уголок Шотландии, богатый природными ископаемыми. С севера он ограничен возвышенностью, с юга - горами. Громадные фьорды - Фирс-оф-Форс с востока и Фирс-оф-Клайд со стороны Атлантики почти разделяют Луландию на две части. В Гриноке на Клайде в 1736 году родился Джеймс Уатт - изобретатель паровой машины, положившей начало новой эпохе развития промышленности. Эта машина не только давала больше энергии, чем ветряные мельницы и водяные колеса, она сделала человека независимым от прихотей природы. На берегах Клайда возник также один из промышленных центров Англии с машиностроительными заводами, судоверфями и металлургическими заводами.

Бухгалтер Дэвид Мюшет был недоволен своей работой и не чувствовал удовлетворения от нее, хотя ему следовало радоваться, что он оставил тяжелую профессию литейщика и теперь был служащим металлургической фирмы: несмотря на свои двадцать лет, здоровьем он не мог похвастаться. В один из летних дней 1792 года Мюшет покинул бюро за два часа до окончания рабочего дня. Ему предстояло встретиться, как это нередко бывало в последнее время, с Гарри, старшим сыном директора, чтобы преподать ему очередной урок "пробирования", то есть пробоотбора и анализа проб. Руководитель металлургического завода обязан был владеть искусством пробирования. На основании проб определяли качество железа и различных добавок, чтобы правильно составлять шихту, загружаемую в печь.

Гарри Мортон не очень интересовался металлургическим производством. Но поскольку этого хотел отец, он старался понять то, что говорил и показывал ему Мюшет. В основном он, конечно, показывал, потому что знания его были чисто практическими. Между учителем и учеником установились дружеские отношения. Дэвид ставил свои эксперименты с большим знанием дела; пожалуй, он был квалифицированнее, чем специально занимавшийся пробированием Джон Клифтон, от которого не укрылось расположение директора к Дэвиду. Неудивительно поэтому, что Клифтон ждал удобного момента, чтобы подорвать авторитет Мюшета.

Гарри Мортон и Дэвид Мюшет стояли в пробирном цехе перед двумя плавильными печами, которые использовались в чисто исследовательских целях. Мюшет показывал своему подопечному различные образцы руд:

Посмотри внимательно на эту руду. Если мне однажды удастся выплавить из нее железо, то будущее мое обеспечено.

Гарри, мало что понимая, удивился и возмутился:

Это же отбросы, которых полно кругом.

Нет, это ценная смесь угля и железной руды.

Мюшет отложил кусок "отбросов" в сторону так осторожно, словно, это был по меньшей мере кусок золота. Гарри покачал головой:

Я не согласен с тобой. Мой отец тоже считает, что это отбросы, и отвалы из них непрерывно растут.

Мюшет попробовал еще раз убедить друга в ценности этого материала, но тот лишь посмеялся в ответ, и он оставил свои бесплодные попытки. После небольшой паузы Мюшет добавил:

- Твой отец - толковый директор, но, к сожалению, у эти "камни" называет отбросами, а между тем он сильно заблуждается.

Собеседники не знали, что стоя за дверью, Джон Клифтон подслушивал их разговор. Когда на утро следующего дня Мюшета позвали к директору, он, не подозревая ничего плохого, удивился, что тот принял его очень сухо, едва ответив на приветствие. В кабинете был и Джон Клифтон.

Высокий, широкоплечий директор встал перед Мюшетом, и тот вынужден был смотреть на него подняв голову.

- Значит дураком меня считаешь? Не знал, что ты такой умник, а то не стал бы утруждать тебя обучением Гарри искусству пробирования. Но это не главное. Плохо то, что ты моему сыну дурно говорил обо мне. Это неслыханно, и мне следует тебя выгнать.

При последних словах Клифтон усердно закивал головой. Мюшет отрицал все обвинения и просил позвать Гарри, чтобы тот подтвердил его невиновность. Но тут возражать стал Клифтон, до сих пор спокойно наблюдавший за происходящим. Директор все же послал за сыном. После того как Гарри сказал, что Дэвид никогда не позволял себе выпадов в адрес директора, а, наоборот, утверждал, что директор хороший руководитель, ситуация резко изменилась. Послали за злополучным куском руды, и Дэвид убежденно и горячо начал объяснять директору, что речь идет о смеси железной руды и каменного угля и что необходимо найти способ с выгодой использовать такую руду. Это было бы очень прибыльным делом для всей черной металлургии Англии. Мортон почувствовал искренность и честность молодого человека и вполне удовлетворенный отпустил его. Джону Клифтону было велено остаться. Что ему сказал директор, неизвестно, но вряд ли это были любезности. Спустя четверть часа Клифтон покинул дом директора. Природная доброта Мортона не позволила уволить Клифтона, который уже многие годы работал у него на заводе. При последующих встречах с Мюшетом Клифтон проявил дружелюбие, тщательно скрывая свою ненависть.

Примерно в двух милях от конторы, где служил Мюшет, находился небольшой сталеплавильный заводик, который он арендовал. Здесь он построил несколько плавильных печей и почти каждую ночь к огорчению своей молодой жены, ждавшей первенца, проводил возле них.

Несколько лет прошло без каких-либо существенных событий. Дэвид Мюшет с радостью занимался своим маленьким сыном Робертом, а когда тот подрос, начал брать его в плавильную лабораторию. Внезапная смерть директора Мортона, который живо интересовался работами Мюшета, повлекла за собой далеко идущие последствия. Новый директор не принимал участия в судьбе бухгалтера, который ночами плавил железную руду, а затем анализировал полученный металл и потому нередко был утомлен и даже засыпал стоя за своим бюро.

Однажды вечером Мюшет увидел, что его опытные плавильные печи разрушены, а плавильная лаборатория разгромлена. Все эти разрушения были делом рук Клифтона и его помощников, действовавших по прямому заданию нового директора. Оставаться на службе Клайдской металлургической фирмы дальше было невозможно. К этому времени имя Мюшета уже было известно в кругах специалистов. Его статьи и отчеты регулярно печатались в солидном журнале "Philosophical Magazine", поэтому не случайно несколько деловых людей из Глазго предложили ему построить сталеплавильный завод в Кольдере. Он согласился и стал не только директором завода, но и его совладельцем, отдав в распоряжение новой фирмы все свое небольшое состояние. Однако если это предприятие поначалу было обнадеживающим, то закончилось весьма плачевно. Совладельцы завода, деловые люди, занимавшиеся в основном торговыми операциями, вскоре увидели, что прибылей ждать слишком долго и постепенно вывели из дела свои капиталы. Мюшет, наоборот, вложил в него даже деньги своей жены. Наступило неизбежное и полное банкротство. В катастрофе была и его собственная вина, так как он интересовался в основном исследованиями, не обременяя себя заботами даже о простой рентабельности завода. Долг составил более десяти тысяч фунтов, что было очень большой суммой в то время, и суд назначил распродажу имущества.

Подрастающий Роберт, оказавшийся свидетелем банкротства, видел, какие усилия предпринимал отец, чтобы обеспечить хотя бы сносное существование семьи и при этом оставаться честным и порядочным. Он часто вспоминал отца, когда судьба обходилась с ним круто, и тот служил ему примером. Открытый Дэвидом Мюшетом Blackband - угольный железняк - называли также Mushetstone (камень Мюшета). Эта руда была основой бурного развития черной металлургии Шотландии вплоть до XIX века.

Основные металлургические заводы располагались на берегах Клайда, служившего одновременно водным путем для транспортировки чугуна в металлических баржах. На наиболее крупном заводе было шестнадцать доменных печей, а в общей сложности в этом районе было сосредоточено до ста доменных печей. Ночью картина казалась совершенно фантастической: куда ни обращался взор, везде к небу рвалось пламя печей, между которыми змеился расплавленный чугун, выпускаемый из леток. Оторвать взор от этой картины было невозможно. Конечно, жить в таком районе хотел не каждый, но Мюшеты чувствовали себя сравнительно благополучно, особенно после того, как были преодолены последствия банкротства. Дэвид Мюшет занялся специальной журналистикой и стал весьма состоятельным. Он, как мы помним, приобрел небольшое имение вблизи Глазго по дороге на Пейсли.

Роберт Мюшет был во многом похож на своего отца. Он, как и отец, был фанатичным изобретателем, который развивал неуемную энергию, если им овладевала какая- либо идея. Часто он вспоминал эпизод, который произошел с ним еще в детстве. Однажды отец взял мальчика с собой в механический цех Клайдского металлургического завода, где обрабатывали пушечные стволы, отлитые в литейном цехе. Он на всю жизнь запомнил, что и как там делали. На одном станке одновременно обрабатывали четыре ствола, причем наряду с механической обработкой поверхности проводили также рассверливание пушечных каналов. Резцы держали специально приставленные для этого мальчика того же возраста, что и Роберт, а ему едва исполнилось 12 лет. Он с удивлением, обо всем забыв, смотрел, как легко снимается стружка, словно это было обыкновенное дерево, а не чугун. Стальные резцы и сверла доставляли массу хлопот, и мастер жаловался на их плохое качество еще больше, чем на мальчишечью банду, которая только и ждала момента, когда он отвернется, чтобы начать баловаться. Дело в том, что резцы и сверла очень быстро затуплялись и их приходилось часто затачивать и снова закаливать. Это отнимало много времени, а время, как известно, деньги.

Уже несколько месяцев Роберт работал на опытной печи, смешивая и переплавляя чугун с рудой различных сортов. Он не любил, когда его отвлекали от дела и поэтому не очень любезно встретил четырех джентльменов, пришедших в цех. Лишь когда выяснилось, что посетители всерьез интересуются его сталью, легированной титаном, Роберт несколько оттаял. Он показал им пробы, отобранные от последних опытных плавок, и изготовленные из них поковки.

Один из четырех посетителей, некто Хардли из Шеффилда, внимательно все осмотрел и обратился к Роберту:

Мистер Мюшет, мне говорили, что у Вас есть сталь, которая без закалки становится твердой. Так ли это?

Роберт усмехнулся и, немного подумав, ответил:

Да я создал такую сталь. Она особенно хороша будет в качестве инструментальной для механической обработки чугунов". Взяв один из образцов, ничем не отличавшийся от остальных, добавил: "Вот эта сталь".

Новая сталь была сложнолегированной. В ее составе было пять процентов вольфрама, два-три процента марганца, немного хрома и кремния. Позднее Осборн в Шеффилде начал выплавлять эту сталь Мюшета. Долгие годы она оставалась лучшей инструментальной сталью, используемой на крупных станках при высоких скоростях резания.

Титановая сталь, на которую Мюшет взял более двенадцати патентов, имела значительно более скромный успех. Реклама не помогала, и у четырех его посетителей эта сталь вызвала небольшой интерес, когда он демонстрировал титансодержащие железные руды из Новой Зеландии и Норвегии. Хардли шепотом сообщил своим коллегам, что его химики в Шеффилде вообще не обнаружили титана в пробах, присланных Мюшетом несколько недель назад. Вслух же он, понятно, восхищался титановой сталью. Через несколько дней появилось официальное заключение, но в нем речь шла лишь о самозакаливающейся вольфрамовой стали. Независимо от Роберта Мюшета другие исследователи (причем некоторые даже несколько раньше) тоже использовали вольфрам для легирования стали, в частности инструментальной.

Во второй половине XIX века, когда литая сталь пришла на смену сварочному железу, и чугун, и сталь начали в большей степени, чем когда-либо, определять технический прогресс, люди очень мало знали о причинах превращения железа в сталь и еще меньше о механизме действия легирующих элементов. Постепенно наука проникала в тайны металлургии. Была создана основанная на работах Реомюра теория закалки сталей, прочное место завоевал химический анализ, были введены механические испытания материалов, стальные конструкции начала рассчитывать, а не изготовлять на глаз. И тем не менее было очень много непознанного, и пробирование преобладало над штудированием, то есть практика преобладала над наукой, однако пробирование осуществляли теперь более систематизированно.

Человек, который в течение длительного времени занимался систематическим пробированием и делал это особенно успешно, был тоже англичанином. Его имя Роберт Абот Гадфильд. Родился он в 1858 году в Шеффилде. Гадфильд легировал сталь самыми различными элементами, как до него это делали Фарадей и Штодарт. Он изготовил и исследовал множество самых различных сплавов. Один из них оказался главным и сделал Гадфильда знаменитым. В то время ему не было и двадцати пяти лет. Сталь Гадфильда, как ее вскоре стали называть, содержала не меньше 12 процентов марганца и оказалась первой в ряду необычных сталей, превзойдя в этом даже самозакаливающуюся вольфрамовую сталь Роберта Мюшета.

Это была поистине счастливая минута Роберта Гадфильда, когда он установил, что марганцовистая сталь совершенно не похожа на все другие. Вместе со своим ассистентом он попытался подвергнуть закалке откованный образец. Раскалив образец добела, он опустил его в чан с водой, а когда извлек из чана, обнаружил, что сталь стала не тверже, как все стали после закалки, а мягче. Но это была не единственная неожиданность, которую приготовила сталь своему создателю и специалистам. Гадфильд даже рассердился на своего ассистента, когда тот во второй половине того же дня вбежал в плавильное отделение, где шла очередная плавка, и стал утверждать, что новая сталь не поддается ни токарной обработке, ни фрезерованию.

- Садятся резцы из самых лучших инструментальных сталей. Эту сталь невозможно ни резать, ни фрезеровать, ни строгать.

Ассистент повторил эти слова несколько раз, хотя у Роберта Гадфильда не было оснований не доверять этому толковому и надежному парню. Они направились в механическую мастерскую.

Образец марганцовистой стали все еще был зажат на токарном станке. Ассистент включил его, и в тот момент, когда резец достиг образца, раздался сильный скрежет, от которого Роберт вздрогнул и махнул рукой ассистенту, чтобы тот прекратил обработку.

В последующие дни и недели Гадфильд и его ассистент практически не покидали завод. Они испытывали на ковкость различные стали, содержавшие до 20 процентов марганца. Предпринимались попытки закаливать сталь Гадфильда в различных средах, но тщетно. Она оставалась мягкой. Когда ее подвергали холодной ковке, то участки, на которые приходились удары молота, становились твердыми, и чем больше была степень деформации, тем тверже становилась сталь. При обработке напильником наблюдалось аналогичное явление. Сопротивление металла под напильником росло по мере надавливания: чем сильнее был нажим, тем больше сопротивление. Проведя все эти исследования, Гадфильд и его помощник перестали удивляться поведению стали при обработке со снятием стружки.

В 1883 году Роберт Гадфильд запатентовал марганцовистую сталь. Вокруг разгорелись страсти. Многие не верили в необычные свойства стали и предполагали обман или некомпетентность. Но факты оставались фактами, а человечество получило сталь, сопротивляемость которой нагрузкам росла по мере их увеличения. Это был идеальный материал для сейфов, предохранительных решеток, для высоконагружаемых деталей машин и подверженных усиленному износу участков машин и механизмов. Но вряд ли кто сегодня вспомнит изобретателя марганцовистой стали, когда, например, едет в трамвае и тот со скрежетом и визгом проходит по стрелкам или круто поворачивает.

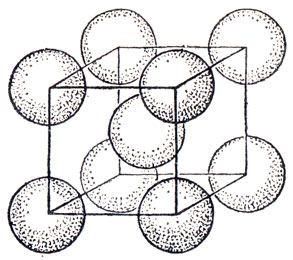

Роберт Гадфильд без сомнения принадлежит к плеяде тех последних крупных изобретателей нового времени, в которых органически сочетались стремление к техническому прогрессу и капиталистическое предпринимательство. Его имя неразрывно связано с внедрением в технику специальных легированных сталей. Сталь Гадфильда является первой аустенитной сталью, примененной на практике. Атомы железа в кристаллах этой стали расположены так, как в чистом железе при высоких температурах. Умер Гадфильд в 1940 году.

С изобретением марганцовистой стали широкое развитие получили исследования взаимосвязи структуры сплавов на основе железа и их свойств. Но еще до познания этой связи химики и металлурги эмпирическим путем создали стали с особыми свойствами. Затраты на эти работы были значительными. Более двух десятилетий продолжались систематические исследования, которые проводили два американца, прежде чем они смогли представить специалистам новую инструментальную сталь, превосходившую по своим свойствам все ранее известные стали. На Всемирной выставке 1900 года специалисты впервые услышали о быстрорежущей стали Фредерика Винслоу Тейлора.

Выставка проводилась в Париже и по своему великолепию должна была превзойти все виданное до сих пор. Это должен был быть супершоу искусства и культуры, науки и технического прогресса. Так было задумано. Взоры всего мира были обращены к Парижу, и тот, кто это мог себе позволить, отправлялся туда.

Гигантские выставочное павильоны располагались вдоль берегов Сены между Плас де ла Конкорд, Марсовым полем и Трокадеро. Было выставлено все, чем располагал мир и что можно было показать. Величественное и возвышенное сменялось вызывающе спесивым и безвкусным, подлинные произведения высокого искусства соседствовали с низкопробными, действительные ценности - с мнимыми. В павильоне электротехники был великолепный, украшенный подобно бизантинской церкви иллюзионный зал, расточительно освещавшийся множеством ламп накаливания. Над всем по-прежнему доминировала Эйфелева башня - сенсация Всемирной выставки 1889 года. К счастью, она сохранилась. А ведь сколько было предложений! Одни хотели ее использовать в качестве каркаса для гигантской статуи Орлеанской девы, а другие - демонтировать, чтобы освободить место под клумбу. Громадная модель земного шара в виде глобуса соседствовала с этой стройной ажурной башней, что явно противоречило всем нормам эстетического восприятия и шокировало посетителей. Повсюду царил гигантизм. На берегу Сены между выставочными павильонами Турции и Австрии возвышался дворец Соединенных Штатов Америки, по своей архитектуре напоминавший Белый Дом в Вашингтоне. Это была смесь великолепия, спеси и назойливой архитектуры, может быть, именно поэтому он вписывался в общую картину. В павильоне США, как и на всей выставке, было невероятное обилие экспонатов. Никто не оставался равнодушным. Выставка действительно покорила всех.

Париж. Эйфелева башня

Понятно, что при таком обилии мнимых и истинных сенсационных достижений те или иные новшества, которые неминуемо должны были оказать воздействие на целые технические области или даже революционизировать их, узнавались и по достоинству оценивались только специалистами. К таким новшествам, безусловно, относились инструментальные стали фирмы "Бетлехем Стил", внедрение которых в значительной степени способствовало техническому прогрессу.

Фредерик Тейлор и его друг, химик по образованию и призванию, Монсель Уайт работали на сталеплавильных заводах фирмы "Бетлехем Стил" в Филадельфии - крупнейшем городе штата Пенсильвания (США). Как и у Роберта Мюшета, неожиданности были связаны с вольфрамом, которым легировали инструментальную сталь. Идея дополнительно легировать эту сталь хромом родилась по особым причинам. Во второй половине XIX века промышленные страны начали беспрецедентную гонку вооружений. Образовались крупные концерны, занимавшиеся производством оружия, во главе которых стояли такие промышленники, как Армстронг в Англии, Шнайдер и Крезо во Франции, Крупп в Германии, Карнеги в США. Эти концерны выпускали пушки и бронированные колпаки, морские артиллерийские орудия и военные корабли. Потребность в снарядах, торпедах и стрелковых боеприпасах выросла до беспредельных размеров и везде требовалась сталь, сталь, сталь... Чем качественнее была сталь, тем лучше было оружие. Особенно заметную роль качество стали играло в соревновании между броней и снарядом. И для того, и для другого начали применять легированную сталь, как только она появилась. Во Франции Я. Хольтцер рекомендовал и для брони, и для снарядов применять сталь, легированную хромом. Еще на Всемирной выставке 1878 года металлургическая общественность узнала, что хромистая сталь превосходит все ранее созданные и применявшиеся: такую закаленную сталь не брала ни одна другая. Это и натолкнуло Тейлора и Уайта на мысль легировать вольфрамовую сталь хромом. Новая чудо-сталь содержала не менее восемнадцати процентов вольфрама и четыре процента хрома. Толпы специалистов заполняли механическую мастерскую, когда шла демонстрация этой стали. С восхищением они наблюдали, как раскаленный докрасна резец из этой стали не терял стойкости при обработке заготовки из другой стали. Скорости резания были в четыре раза больше обычных. Восторгам не было конца. Так начал свое победное шествие резец из быстрорежущей стали. Однако вскоре появились и первые критические высказывания. Дело было в том, что из-за резкого увеличения скорости резания начали выходить из строя и разрушаться токарные станки, не имевшие необходимого запаса прочности. Замена изношенных подшипников и ходовых винтов требовала затрат, превосходивших прибыль, которую давало применение повышенной скорости резания. Потребовалось полное обновление парка токарных и фрезерных станков, причем станки строились более тяжелые, с большим запасом прочности.

Многие отрасли промышленности испытывали потребность в высококачественных сталях. Уже во время Крымской войны союзный флот использовал деревянные корабли, бронированные стальными плитами, а в 1861 году со стапелей английской верфи сошел первый военный корабль, полностью изготовленный из стали. Это был "Warrior", то есть "Воин", за которым последовали корабли, бронированные не только более толстыми стальными плитами, но и плитами из стали, легированной хромом и никелем. Особенно ценные свойства придал стали никель, поэтому никелевые стали успешно конкурировали с хромистыми.

На весенней 1889 года сессии Iron and Steel Institute инженер Джон Райли из Глазго сделал сообщение о созданной им никелевой стали. Ровно десять лет прошло с того дня, когда с этой же трибуны Сидни Джилькрист Томас обнародовал сбой способ продувки чугуна. Джон Райли присутствовал при этом и тоже выступал с сообщением, в котором говорилось о способе продувки чугуна, сходном с томасовским. Заявки на аналогичные методы поступали и от других изобретателей. В споре за приоритет изобретатели боролись прежде всего за финансовые интересы, а не за славу. В качестве третейского судьи для решения спора пригласили авторитетного голландского физика сэра Уильяма Томсона, жившего в Глазго. По его решению Джону Райли отчислялось 12,5 процента из прибыли, которую приносил томасовский процесс внутри страны, и 15 процентов из прибыли, получаемой за ее пределами. Эти проценты сделали его богатым человеком, а слава тогда пришла к Томасу.

Джон Райли не был выдающимся оратором, но сумел так представить результаты своих исследований, что специалисты живо заинтересовались его данными. Он привел характеристики прочности, которые вызвали удивление, смешанное с недоверием. Двухпроцентная никелевая сталь была почти в четыре раза прочнее обычного сварочного железа при вязкости, значительно превышавшей вязкость хромистых сталей. При увеличении содержания никеля в стали ее свойства становились еще лучше. Более всего от этого соревнования в создании качественных сталей выиграла военная промышленность, в частности промышленность, поставлявшая броневые плиты. Джон Райли прокатывал на заводе фирмы "Блочер Стил" броневые плиты из никелевой стали для английского военно-морского флота.

Во Франции, России, Германии, где также началось широкое производство и применение никелевых сталей, из них изготавливали конструкции и детали машин, испытывающие высокие и сверхвысокие по тем временам нагрузки. Для подшипников применяли хромистую и хромоникелевую сталь.

Сталь превратилась в тысячёликий материал. Однако изделия из нее имели один существенный недостаток: их рано или поздно съедала ржавчина. Особенно быстро ржавчина разрушала сталь в морской атмосфере, поэтому корабли постоянно требовали окраски для защиты от коррозии. Обычно не успевали закончить окраску, как ее надо было начинать сначала. Кисть у матроса стала одним из основных рабочих инструментов. На суше ситуация была немногим лучше, особенно в промышленных районах, где "красный дьявол" бесследно уничтожал громадные ценности. Почему же сталь не сопротивляется коррозии так, как благородные металлы? Этот вопрос стал вызовом науке, которая в это время делала свои первые шаги в области специальных сталей.

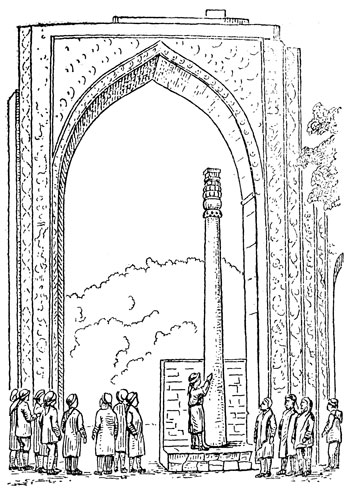

Многим казались невероятными рассказы путешественников, возвращавшихся из Индии, о гигантских железных колоннах, которые не ржавели в течение тысячелетий (так думали тогда). Считали, что индийские металлурги в древности владели секретом изготовления нержавеющей стали. Английские ученые занялись исследованием железных колонн в Дар и Дели. Но никаких особенностей им обнаружить не удалось. Кутубова колонна на алтаре мечети Кувват-уль-Ислам в городе- крепости Лал-Кот, находящейся примерно в 20 километрах южнее старого Дели, стала известна всему миру. Вновь и вновь высказывалось мнение, что таинственные железные колонны имеют божественное происхождение. Некоторые даже утверждали, что колонны представляют собой памятники, сооруженные представителями внеземной цивилизации в память об их посещении Земли.

Делийская колонна

Действительно, делийская колонна имеет надпись, которая гласит, что она была поставлена во время царствования Самандрагупты, который жил с 330 по 380 год. Как бы то ни было, если судить по этой надписи, возраст колонны составляет уже полторы тысячи лет, а такого возраста достигали немногие изделия из железа. Так что же это, чудо или тайна? И да, и нет! Чудо - потому что весящую шесть тысяч килограммов колонну индийские кузнецы отковали из отдельных криц, пользуясь лишь ручными молотами (что почти доказано). Высочайшее достижение мастеров древности! Чудо, но не сверхъестественное, а это подтверждается хотя бы тем фактом, что мелкие куски такой нержавеющей железной колонны, привезенные в Лондон для исследований, очень быстро начали корродировать. Существуют вполне реальные опасения, что выхлопные газы многочисленных автомобилей постепенно разрушат кутубову колонну, если не принять решительных мер защиты. В настоящее время проезд автомобилей вблизи колонны запрещен. То, что железная колонна в Дели сохранилась до нашего времени, представляет стечение благоприятных обстоятельств. Сталь сравнительно чистая, то есть содержит сравнительно мало шлаковых включений; содержание углерода, хотя и колеблется, но невысоко. В окружающей колонну атмосфере мало агрессивных примесей. Поверхность колонны покрыта защитным слоем жира, так как в прежние времена верующие стремились взобраться на колонну, а тела их были смазаны маслом. Подобный защитный слой можно видеть на старых железных ручках водозаборных колонок. Уходящая на шесть с половиной метров вверх железная колонна (на один метр она уходит в землю), как и дамасская сталь, является убедительным доказательством высочайшего мастерства кузнецов древней Индии. Они заслуживают уважения, даже если и не создали нержавеющей стали.

В конкурентной борьбе крупных сталеплавильных концернов наука постепенно занимала все более прочное положение. Вскоре уже никто не удивлялся, если фирмы создавали собственными исследовательские лаборатории и даже целые институты. Миновали времена, когда владелец завода определял технический прогресс, а это было особенно характерно для черной металлургии, начиная с Бенджамина Ханстмена и кончая Робертом Аботом Гадфильдом. Химический анализ исходных материалов, то есть руд, топлива и добавок, а также готовых изделий стал обычным делом на металлургических заводах. Затем были введены испытания физических и механических свойств материалов, а также анализ микроструктуры, что способствовало значительному улучшению качества продукции и одновременно стало основой современной науки о металлах.

1 января 1909 года первым ассистентом в химико-физической научно-исследовательской лаборатории фирмы Фридрих Крупп был назначен Эдуард Маурер. Свою докторскую шляпу он получил менее месяца назад в Высшей технической школе в Аахене. Молодой человек прожил целый год в Париже, работая у знаменитого Ле Шателье в Сорбонне, которому металлургия железа обязана значительными открытиями. Вполне очевидно, что парижский период жизни был во многом поучительным для Эдуарда Маурера, и он его хорошо использовал. Свою новую должность в лаборатории молодой человек занял, будучи отлично подготовленным.

В 1912 году Маурер и его непосредственный руководитель профессор Штраус добились большого успеха. Уже в течение нескольких лет они изучали стали, легированные хромом и никелем. Их интересовало влияние на свойства различных режимов термической обработки. Опытная сталь, обозначенная "2А", после определенной термической обработки приобретала свойства, невиданные до сих пор. При нагреве выше 1000 градусов Цельсия и закалки в воде сталь становилась нержавеющей и в определенной степени кислотостойкой. Эта сталь и марганцовистая сталь Гадфильда оказались близкими родственниками. Сталь V2A, как ее и сегодня называют (семь десятилетий спустя после изобретения), представляет собой аустенитную сталь с таким же расположением атомов в кристаллической решетке железа, как и у марганцовистой стали. В состав ее входит 18 процентов хрома и 8 процентов никеля. За ней последовали другие легированные стали, обладающие все более неожиданными свойствами. Сталеплавильщики превратились в волшебников, путем легирования получая нержавеющие и кислотостойкие, жаропрочные и окалиностойкие, хладостойкие и другие стали. Казалось, все возможно, и когда химической промышленности потребовалась сталь, устойчивая в условиях воздействия высоких температур и повышенных давлений водорода, металлурги создали ее, как сегодня создают стали для ядерной техники.

В 1925 году Эдуард Маурер принял кафедру металловедения во Фрайбергской академии. После войны он был назначен директором Научно-исследовательского института черной металлургии в Берлин-Хеннигсдорфе и использовал все свои знания, опыт и авторитет для создания черной металлургии Германской Демократической Республики.

Прогресс в металлургии чугуна и стали продолжался. Были внедрены новые способы получения стали. И хотя еще Бессемер предлагал использовать чистый кислород для окисления примесей чугуна, понадобилось много лет, чтобы технически осуществить процесс вдувания кислорода в конвертор сверху, получивший название ЛД-процесс. Это произошло на сталеплавильных заводах в Линце и Донавице в 1949 году. Вскоре ЛД-процесс широко вошел в практику сталеварения, и сегодня значительную долю стали получают продувкой чугуна кислородом, а не воздухом. Вакуумная плавка при помощи электронного или плазменного луча, а также изобретенный в СССР электрошлаковый переплав позволили значительно улучшить качество стали. В настоящее время идет дальнейшая разработка способов выплавки и обработки стали. Металлурги не отказались от идеи прямого получения стали из руды, минуя процесс выплавки чугуна, как делали это когда-то, но с той разницей, что сегодня для этого используются совершенно иные технические средства. Проблема непрерывного получения стали, над решением которой работают во всех промышленно развитых странах, подтверждает мысль о том, что развитие черной металлургии продолжается.

Следует ясно себе представлять, что в течение двух с половиной тысячелетий процесс производства железа и стали был прерывным и что сегодня такими еще являются все сталеплавильные процессы. И если однажды, а этот день не за горами, об этом свидетельствуют технические достижения и уровень научных знаний, сталь будут получать в промышленных масштабах иным, непрерывным способом, то это окажется равнозначным промышленной революции и даст громадный экономический выигрыш народному хозяйству.

Одна из японских опытных установок с закрытым трехкамерным реактором работает по принципу кислородной продувки. В направлении потока расплава располагается последовательно несколько кислородных фурм. Производительность установки, по опубликованным данным, невелика и составляет менее 10 тонн стали в час, но это связано с небольшими размерами установки.

На объединенных австрийских сталеплавильных заводах (фирма VOEST) создан метод окисления чугуна впрыскиванием. Производительность этой опытной установки выше, чем японской, примерно в десять раз. Правда, эти цифры ничего не говорят о технологическом совершенстве способа, так как сопоставление возможно лишь на основе единых критериев, а для этого отсутствуют объективные данные.

В различных странах имеются экспериментальные установки, весьма экономичные с точки зрения расхода энергии, что связано с особой транспортировкой материалов. Имеются в виду установки, работающие по принципу противотока, то есть шлак и отходящие газы 5 них перемещаются навстречу расплавленному чугуну. Наряду с более полным использованием энергии, благодаря противотоку достигается и значительное улучшение окисления металла и повышается эффективность его очистки.

Во всех агрегатах непрерывного получения стали, естественно, должна быть предусмотрена и возможность переработки скрапа, запасы которого непрерывно растут и будут расти. Цель непрерывного получения стали - значительное улучшение экономических показателей, однако не следует исключать и возможности одновременного улучшения качества металла. В любом случае следует исходить из того, что будущее металлургии за непрерывным процессом, и это будущее начинается сегодня.

Железо сегодня - важнейший металл цивилизации. Сохранится ли такое положение впредь или керамические и прежде всего высокополимерные материалы постепенно вытеснят этот металл? Не являемся ли мы свидетелями конца 'железного века'? Растущие объемы производства чугуна и стали говорят нам о другом - о том, что железо еще очень длительное время будет материалом номер один. Железо, как никакой другой металл, используемый в технике, обладает удивительной способностью к изменению свойств, и не случайно поэтому на его основе создано более десяти тысяч сплавов. В будущем предпочтение будет отдано технологическим процессам получения стали непосредственно из руд, а не из промежуточного продукта - чугуна. Значительное место в металлургии железа займут высокопроизводительные переплавные процессы. Нельзя точно сказать, когда именно принципиально новые технологические способы, например биотехнические, начнут в значительной степени вытеснять, заменять или хотя бы дополнять традиционные, однако, несомненно, что в ближайшие десятилетия в технике легирования и обработки стали произойдет значительный прогресс. Разработанная в последние годы термомеханическая обработка, предусматривающая проведение пластической деформации совместно с фазовыми превращениями, дала поразительные результаты. Не будет преувеличением сказать, что это первые шаги совершенно нового направления в обработке стали.. Можно себе представить, что и другие научные направления у технологии обработки откроют совершенно новые аспекты, например путем направленного изменения структуры можно будет обеспечить совершенно новые по своей природе комплексы свойств. Дальнейшее развитие процессов получения и обработки стали прогнозировать пока затруднительно

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'