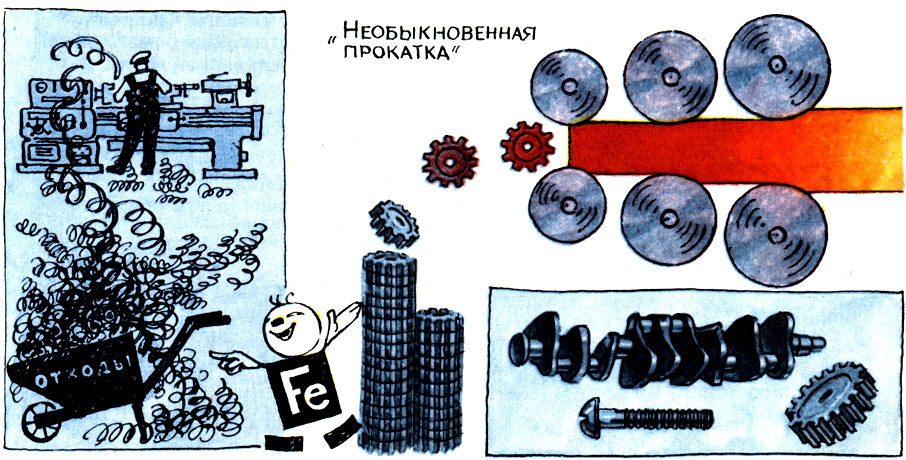

Необычная прокатка

Традиционные приемы формообразования металла - литье, ковка, прокатка - в период научно-технической революции претерпевают иногда существенные изменения, приобретают новые возможности. К металлургам все в большей степени переходят первичная металлообработка, формообразование изделий.

Прокатка издавна считалась завершающей стадией металлургического производства. Однако всего лишь три вида прокатанных изделий не требуют последующей обработки-рельсы, балки, трубы. Все остальное служит полуфабрикатом для машиностроительной промышленности. Причем получение готовых изделий при обработке на станках сопровождается огромной потерей металла на стружку - по нашей стране ежегодно не менее 8 млн. т.

Вот почему в период научно-технической революции появились попытки сделать прокатку более универсальным методом обработки металла давлением с целью замены неко-торых процессов металлообработки. Приближение формы прокатываемого профиля к готовому изделию является самым эффективным средством снижения расхода металла в промышленности. Этому помогают новые процессы прокатки, созданные ВНИИметмашем.

Впервые в мировой практике методом прокатки производятся различные заготовки для машиностроения по форме и размерам очень близкие к готовому изделию.

Новый процесс получил название поперечно-винтовой прокатки. Основное отличие этих станов: валки устанавливаются относительно друг друга не строго параллельно, а под углом. Валки также часто имеют необычную коническую форму. Это изменило всю схему действующих на прокатываемый металл сил и открыло принципиально новый процесс - возможность деформировать заготовку не только вдоль, но и поперек. Да и сама заготовка принимает участие в процессе - она вращается и как бы ввинчивается в валки. Этот способ очень выгоден для получения тел вращения с гладкой и ребристой поверхностью. Благодаря вращению заготовки в процессе ее обработки обеспечивается более высокая точность размеров изделия. В связи- с непрерывностью процесса значительно упрощается автоматизация производства.

Созданные сотрудниками ВНИИмет-маша станы поперечно-винтовой прокатки оказались в три-четыре раза производительнее, чем ковка и горячая штамповка, расход легированной стали при этом сократился до 20%. Такие агрегаты успешно работают на заводах ГПЗ-1 и ГПЗ-4, производя шарики диаметром от 25 до 45 мм. Шары при прокатке получаются более правильной формы, чем при ковке или штамповке. Качество их поверхности значительно лучше, они не требуют повторного нагрева для закалки - они ее получают сразу при выходе из-под стана.

Внедрение прокатного агрегата для массового производства внутренних и наружных колец конических подшипников на ГПЗ-1 позволило ликвидировать тяжелый физический труд кузнецов-штамповщиков, снизить себестоимость и повысить коэффициент использования металла с 0,46 до 0,58.

Перспективно использование поперечно-винтовой прокатки для производства изделий в форме колец и профилированных втулок. На Харьковском велозаводе внедрили прокатку велосипедных втулок. Это сократило расход металла на втулку до 30%, увеличило производительность с 1000 до 7000 шт. в смену и полностью механизировало и автоматизировало производство заготовок.

'Необыкновенная прокатка'

Оригинальная прокатка круглых профилей переменного сечения может быть использована для производства ступенчатых осей, валов и других тел вращения переменного сечения по их длине. Станы для прокатки круглых профилей успешно используются на производстве. Действуют 11 станов различных размеров, причем на одном получают профили диаметром до 140 мм. Резко повышается производительность труда и снижается расход металла на 20-25%. Экономия достигается еще тем, что прокатанные детали могут быть тоньше и легче, так как их механические свойства значительно лучше.

Так, например, ударная вязкость прокатанного образца на 20-30% выше, чем у точеного, и на 5-12%, чем у кованого.

Заманчива замена прокаткой операции резания. В современном машиностроении используется процесс накатывания малой крепежной резьбы с шагом до 3-5 мм и длиной не более 150 мм. Винты с более крупной резьбой, червяки, заготовки червячных фрез и другие изделия с винтовой поверхностью изготовляют исключительно резанием. Много стружки, расходуется дорогой инструмент, занято много станков и станочников.

Советские специалисты разработали новый высокопроизводительный способ получения таких деталей методом поперечно-винтовой прокатки. Он выгодно отличается от старого способа резания. Резьба выполняется не сразу по всей поверхности заготовки, а в результате последовательного накатывания одного витка за другим. Это значительно снижает усилия, что и позволяет накатывать более крупную резьбу. Теперь можно накатывать резьбу на винтах с неограниченной длиной резьбового участка. Производительность стана в получении резьбы 0,3-1,2 м/мин, что в десять раз больше производительности резьборезных и резьбофрезерных станков.

Особенно прогрессивно внедрение новых методов для изготовления зубчатых колес, звездочек, шлицевых валов и других деталей. В стране ежегодно изготовляется 300 миллионов зубчатых колес. Чтобы выполнить эту работу обычными методами, потребуется увеличить парк зубооб-рабатывающих станков примерно на 5-6 тыс. Сейчас производство около 40% намеченной к выпуску продукции можно перевести на прокатку. Осуществление этой задачи потребует всего около 300 станов для прокатки зубчатых колес. Это позволит сократить выпуск зуборезного оборудования.

Впервые процесс горячей прокатки шестерен в промышленную практику ввели на конотопском заводе "Красный металлист". К 1971 г. прокатали более 1,5 миллионов шестерен. Производительность стана в 15-20 раз выше производительности зуборезных станков. Появились теперь они и на других заводах. При этом сокращается расход легированной стали, уменьшаются отходы вообще, появляется возможность автоматизации производства.

Традиционные методы формообразования в период научно-технической революции дополняются новейшими процессами, основанными на использовании высоких давлений, энергии ультразвука, взрыва, мгновенно создаваемого магнитного поля и т. п. Возрастает роль науки в создании и улучшении свойств новых материалов.

По мнению акад. Н. Г. Басова, на создание новых материалов сильное влияние окажет физика. Направленное изменение физических свойств материалов достигается благодаря воздействию высоких и низких температур, высокого давления и вакуума, плазмы, электромагнитных полей и различных излучений.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'