Без труб труба

Определение трубы как длинного полого устройства, обычно круглого сечения, предназначенного для провода жидкости, пара и газа, пожалуй, теперь устарело. Названные вещества не являются больше единственными продуктами, поддающимися перемещению по трубам. Трубопроводы образуют особый вид транспорта для быстрой и экономичной передачи на большие расстояния цемента, угля, муки, сахарной патоки, хлопка, железной руды.

В Уфе построен рассолопровод. По нему на расстояние 150 км перегоняют с соляного месторождения на химический завод раствор хлористого натрия. В Ирландии по трубопроводам доставляется пиво из Дублина в населенные пункты в радиусе 20 миль. Одна фирма в Лондоне подает по трубам горячий чай для работников своего гигантского завода. Чай не успевает остыть за 8 мин движения к месту чаепития.

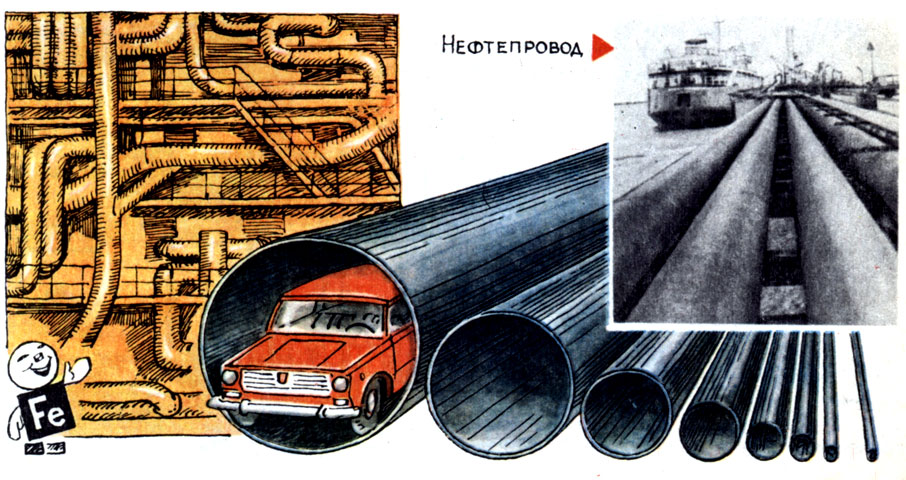

Нефтепровод

В Канаде провели опыт по использованию нефтепроводов для транспортировки гранулированных материалов и минералов. Оказалось, что железная руда и чугунные отливки, даже в больших кусках, хорошо перемещаются в них.

Завершить наш перечень следует нефтяными и газовыми артериями - главном в трубопроводном транспорте сейчас.

Ясно, что совокупность различных сосудов, труб и емкостей, так называемая "сосудистая система", становится важнейшей особенностью производства XX в. И используется не только для транспортировки самых различных материалов. В ней осуществляются химические реакции, хранятся продукты технологических процессов. Она является хорошей базои для автоматизации и усиления технических основ производства.

Стальные трубы применяются также в качестве замечательного конструкционного материала. Начиная с прошлого столетия, они использовались в различных отраслях техники. Трубчатые конструкции применялись там, где снижение массы является одним из важных принципов проектирования, - в дирижаблестроении, велосипедной и автомобильной промышленности, самолетостроении.

Сейчас многие отрасли народного хозяйства используют профильные трубы различного сечения. Каркасы автобусов, кресла самолетов, витрины магазинов и строительных конструкций, изготовленные из таких труб, красивы, прочны, экономичны.

Потребность современной техники в стальных трубах огромна. Поэтому в системе металлургического производства изготовление их занимает особое место - его иногда называют "четвертым переделом".

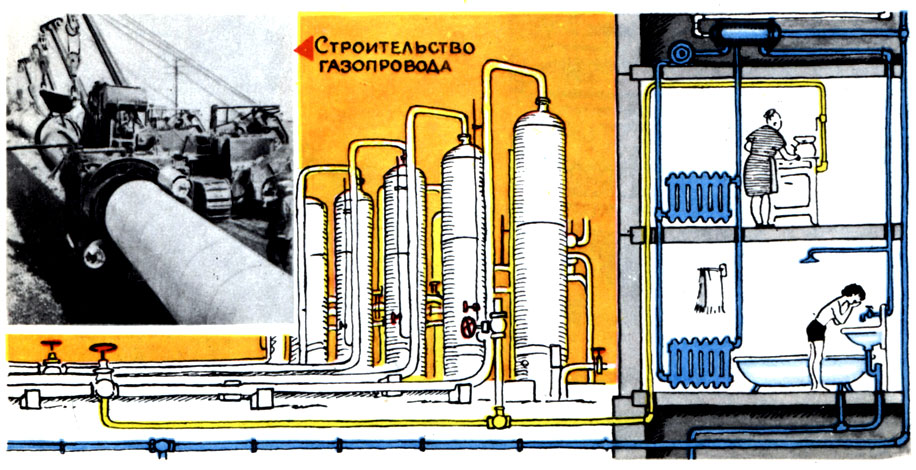

Строительство газопровода

Трубная промышленность нашей страны создана по существу за годы Советской власти. В 1913 г. Россия производила всего 767 тысяч тонн "сосудов" малого диаметра. В дни первомайского праздника 1930 г. на юге страны был досрочно введен в строй огромный завод цельнокатаных труб для нефтяной промышлен-ности. С пуском предприятия страна избавилась от необходимости ввозить трубы из-за рубежа. Еще до войны СССР занял первое место в Европе по производству стальных труб. А с 1962 г. наша страна выпускает их больше всех в мире.

Теперь в СССР имеется несколько больших трубопрокатных заводов: в Грузии и Азербайджане, на Украине и Урале. В г. Волжском с 1969 г. действует новый индустриальный гигант с девятью трубоэлектросварочными станами. Здесь в 1974 г. на автоматическом стане 2520 впервые в нашей стране сварены крупногабаритные трубы диаметром 2120 мм. Их изготовили из стальных листов, поставляемых с мощного прокатного стана 3600 завода "Азовсталь". Предназначены эти трубы для сооружения крупных водоводов и оросительных систем.

Какой же технологией владеют современные прокатчики-трубники?

Бесшовные "артерии" диаметром 50-110 мм с толщиной стенки 2-15 мм получают таким методом: сначала круглый слиток или заготовку "прошивают" в бочкообразных косо-расположенных валках. Валки вращаются в одну сторону, а заготовки - в другую. Между валками на пути движения получающейся полой гильзы расположена оправка, калибрующая гильзу внутри. Затем гильза раскатывается на непрерывном стане, состоящем из нескольких пар валков, расположенных под углом 90 град, друг к другу.

Бесшовные трубы делают из углеродистых и легированных сталей. Их применяют в нефтедобывающей промышленности (буровые и обсадные трубы), в газовой и химической (для трубопроводов), в машиностроении для изготовления цилиндрических и кольцевых деталей (например, шарикоподшипниковых колец), в автомобильной промышленности (карданные валы).

В последнее десятилетие в мировом трубном производстве непрерывно растет доля сварных труб. Это объясняется тем, что у сварных труб обычно тоньше стенки и меньше допуски по толщине, чем у бесшовных, что дает существенную экономию металла. Прочность шва при современных методах сварки не уступает прочности основного металла.

Сварные трубы изготовляют из ленты малоуглеродистой стали, которую пропускают через узкую длинную печь. Кромки полосы нагреваются до 1300 град. По выходе из печи ленту захватывают валки с круглыми калибрами и формуют ее в трубу. В следующей паре валков происходит сварка встык, а в последующих четырех парах трубе придаются точные размеры.

На отечественных заводах сварные трубы изготовляют диаметром от 8 до 2120 мм с толщиной стенок от 1 до 16 мм.

Электросварные трубы малых и средних диаметров применяют в химической промышленности и машиностроении, станкостроении, авиации, радиотехнике, атомной энергетике и др., в основном для транспортировки жидких и газообразных веществ и в качестве конструкционных элементов.

Трубы средних диаметров - как конструкционные элементы при изготовлении велосипедов, автомашин, различных сельскохозяйственных машин. Трубы больших диаметров (426-1620 мм и более) используют главным образом для транспортировки газов и жидкостей. Советские трубопрокатчики по праву гордятся своими техническими достижениями. Они создали и широко внедрили новые технологические процессы и станы винтовой прокатки для производства горячекатаных труб.

Флагманом советских трубопрокатчиков называют Днепропетровский завод имени В. И. Ленина. Это современное предприятие, которое сделало трубное производство поточным, высокопроизводительным, исключающим тяжелый физический труд. А главное, в цехах завода часто звучит слово "впервые".

Здесь впервые освоили сварку труб наиболее прогрессивным и производительным способом - токами радиочастоты. Впервые в мировой практике осуществили комплексную механизацию и автоматизацию сложной прокатной установки 140. Прокатку ведут оригинальные механизмы и электронные приборы, полностью исключены ручные операции. Освоено производство биметаллических труб новым способом термодиффузионной сварки. В цехах появились новые автоматизированные линии гидравлического испытания труб, ультразвукового контроля качества сварного шва и сортировки, автомат для увязки и клеймения. За все технические новшества группа ведущих специалистов завода удостоена Государственной премии 1971 г.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'