Биографии железных вещей

Проволока

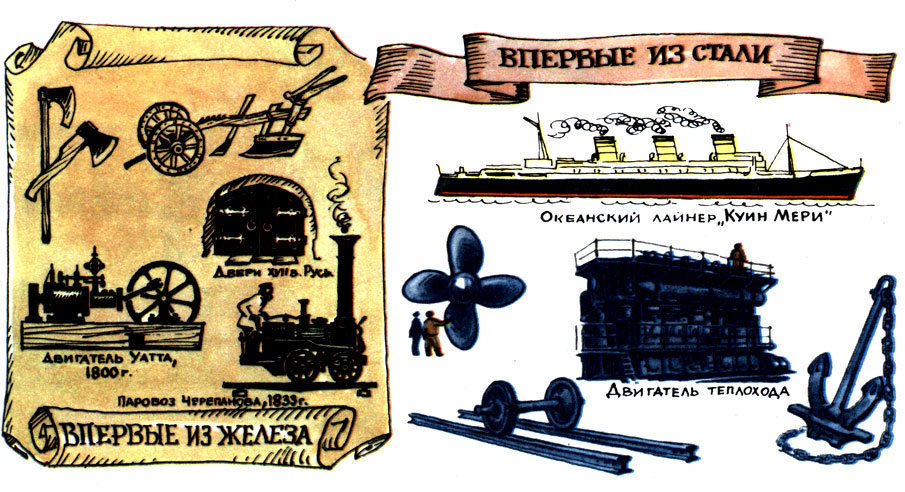

Металлическое изделие в виде гибкой нити или тонкого прута, именуемого проволокой, известно с давних пор. В древности изготовление проволоки совмещалось с ее обработкой. Считают, что наиболее ранние образцы проволоки изготовлены либо ковкой, либо разрезкой листового металла.

Выковывание проволоки из драгоценных металлов для украшений тканей (скань и филигрань) и из железа для изготовления кольчуг производилось до X в. Затем появилась волочильная доска и работа шла так.

Доска укреплялась между двумя столбами. Волочильщик садился перед нею на качели, привешенные у потолка. Захватывал конец проволоки прикрепленными к его поясу клещами у самой доски и, упираясь ногами в столбы, отталкивался назад. Потом, отпустив клещи и согнув ноги, он возвращался в прежнее положение и начинал снова.

Волочение железа появилось в ХIII-XIV вв. Оно вызвало совершенствование технических средств волочильного производства. Некто Рудольф в XIV в. в Нюрнберге приспособил к нему водяное мельничное колесо - появились "проволочные мельницы". Сначала в Германии, в 1590 г. в Англии и Франции. Форма проволоки усложнялась. Появилась волоченая четырехугольная сталь, квадратная или плоско четырехугольная в разрезе, конусовидная колесная проволока с 6, 7, 8, 10 или 12 желобками. От этого поперечный разрез получал вид маленького зубчатого колеса. Часовщики из этой проволоки делали часовые колеса.

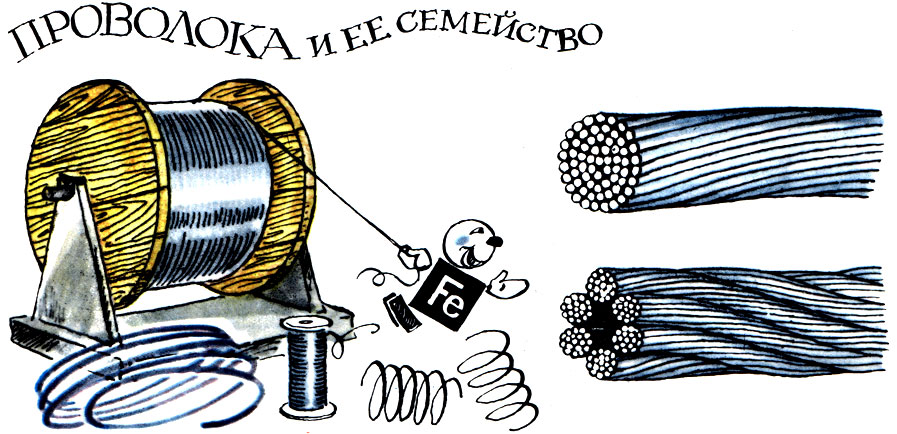

Размеры проволоки со временем тоже менялись. В середине XIX в. английская стальная проволока имела толщину от 0,43 до 0,03 дюйма. В конце XIX в. диаметр проволоки колеблется от 0,5 до 0,004 дюйма. В настоящее время проволока изготовляется обычно толщиной 0,01-16 мм. Причем проволока диаметром более 5 мм получается на прокатных станах и называется горячекатаной или катанкой. Проволока диаметром менее 5 мм изготовляется путем волочения катанки и называется холоднотянутой. В СССР производится более 8 млн. т катанки в год.

Катанку после горячей прокатки травят в слабом растворе серной кислоты, известкуют для лучшей смазки и затем волочат на однократном волочильном стане. Катанка разматывается с мотка, проходит через фильеру и наматывается на тянущий барабан. Вот оборудование волочильщика наших дней.

Волочильщик проволоки изучает основы технологического процесса обработки металла волочением, устройство и принцип работы волочильных станов, физические свойства употребляемых металлов, электротехнику и слесарное дело, виды и качество смазочных материалов.

Биографии железных вещей

О разнообразии сфер применения проволоки говорит уже одно перечисление ее видов: общего назначения, сварочная, телеграфная, пружинная, бердная (для изготовления одной из основных деталей ткацкого станка - гребня), кордная (металлическая нить для упрочнения кордной ткани автопокрышек), игольная, ремизная (прочная металлическая нить с петельками посередине в ткацком станке), канатная, подшипниковая, кардная (для изготовления стальных изогнутых под углом игл для ленты в чесальных или ворсовальных машинах). Только проволокой, вибрирующей с частотой ультразвука, удастся без сколов и трещин разрезать на тонкие пластины керамику, стекло и подобные им хрупкие материалы.

По производству проволоки и изделий из нее СССР занимает первое место в мире. Особенно увеличился выпуск канатной и пружинной проволоки, проволоки для металлокорда, для армирования железобетонных конструкций, из нержавеющей стали, биметаллической сталемедной и др. В СССР освоено производство наитончайшей проволоки с временным сопротивлением разрыву около 400 кгс/мм2, в лабораторных условиях получена проволока с временным сопротивлением около 500 кгс/мм2. По данным Института металлофизики АН УССР, имеется возможность изготовлять из сплавов на основе железа проволоку с временным сопротивлением более 1300 кгс/мм2.

Канат

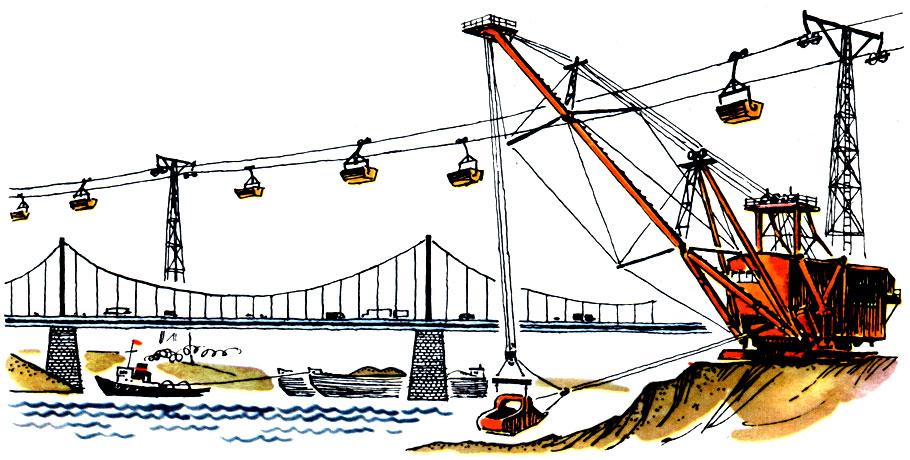

Классификатор изобретений СССР, охватывающий все области технического творчества человечества, содержит всего 90 классов. Канаты целиком занимают один из них. Это красноречивое свидетельство значения канатов в технике. Канаты применяются в грузоподъемных и транспортных машинах, используются и для иных технических целей.

Канаты имеют давнюю историю. В древности это были просто связанные пучки проволоки. Витые канаты из органических волокон и металлические цепи удовлетворяли промышленность в течение многих веков, вплоть до XIX в. Изобретение машин, особенно подъемных, потребовало более прочных канатов.

Проволочный витой канат впервые предложил немецкий советник В. Альберт в 1827 г. Канат свивался вручную из двенадцати 3,5 мм проволок и был весьма неуклюж. Тем не менее замена железных цепей и пеньковых канатов в горном деле позволила повысить безопасность работ и увеличить глубину проходки шахт.

Первая машина для свивки металлических канатов появилась в 1840 г. в Банска-Штявице (Словакия). До 70-х годов XIX в. проволочные канаты подвергались только конструкционным изменениям и продолжали изготовляться из мягкой железной проволоки с пределом прочности 50-70 кгс/мм2. Появились шестипрядные канаты крестовой свивки из многопроволочных прядей.

Литую сталь начинали использовать для производства канатной проволоки в 1870-1871 гг. Повышение прочности канатов стало возможным благодаря улучшению качества проволоки. Энциклопедический словарь "Гранат" в 1913 г. упоминает канаты, которые свивались из 300 тонких проволок и имели толщину до 40 мм, хотя могли достигать и 400 мм, как канат для висячего моста в Нью-Йорке. А через 40 лет в СССР сообщалось о канате из 17 500 проволок диаметром по 0,3 мм.

Россия проволочные канаты почти полностью импортировала. Пионером в создании отечественной сталепроволочной и канатной промышленности явился московский завод "Серп и молот". К 1940 г. эта отрасль промышленности полностью удовлетворяла потребности страны.

Прволока и ее семейство

Есть необычные профессии каната. Оригинальный механизм - канатная пила для добычи мрамора и гранита - создан в лаборатории обработки камня ВНИИ нерудных строительных материалов и гидромеханизации. При использовании такой пилы значительно ускоряется добыча крупных блоков камня из горных массивов. Принцип действия пилы таков: приводная станция через систему блоков движет "бесконечной" длины стальной канат, который и врезается в камень. В качестве ускорителя используется абразивный порошок.

Стальные канаты, изготовленные из высокопрочной стали с временным сопротивлением на разрыв 120-210 кгс/мм2, а иногда и до 350 кгс/мм2, применяют на подвесных канатных дорогах. К 1900 г. было около тысячи грузовых канатных дорог, а сейчас многие тысячи. В дореволюционной России, начиная с 70-х годов XIX в., было построено более 100 грузовых подвесных канатных дорог, а теперь в СССР их многие сотни, только в Чиатурском бассейне более 50.

Первые пассажирские подвесные канатные дороги появились в 90-х годах XIX в., но возможности применения были ограничены из-за несовершенства тяговых устройств. В СССР первая такая дорога построена в 1941 г. В настоящее время лишь в одной Грузии функционирует 30 подвесных дорог.

Стальные канаты

Пионерами в области конструкций висячего типа оказались строители, мостов. Использование стальных канатов позволило создать смелые технические сооружения.

Ванты - оттяжки из стального каната, которыми производится боковое крепление каких-либо конструкций. При сооружении вайтового перехода (моста для труб газопровода) над Аму-Дарьей использовали предварительно напряженные вантовые элементы общей массой 250 т. Верхний пояс двух вантовых ферм состоит из 16 стальных несущих канатов и 4 дополнительных береговых канатов-оттяжек. Диаметр канатов 59 мм, длина 675 м, масса 10 т. Разрывное усилие каждого каната 225 тс.

Своеобразная конструкция 430-м моста, подвешенного на одном пилоне - массивном устое прямоугольного сечения, появилась в Братиславе (ЧССР). Ширина моста 20 м. Конструкция двухъярусного моста получилась очень изящной.

Одним из последних висячих мостов является мост через Босфор в Стамбуле. Шестиколейная проезжая часть моста шириной 33 м подвешена на высоте 64 м над уровнем моря на двух стальных канатах, протянутых между 165-м пилонами. Висящая часть моста длиной 1074 м собрана из трехметровых полых стальных ячеек, к которым приварены дорожки для пешеходов. Толщина покрытия проезжей части моста всего 12 мм. Несущие канаты диаметром 60 см выдерживают нагрузку 28 000 тс и состоят из 19 отдельных тросов, каждый из которых содержит по 550 проволок диаметром 5 мм. Общая длина проволок составила около 50 000 км.

Струна

Вы слушаете оперу Джузеппе Верди "Травиата" или Первый концерт для фортепьяно с оркестром П. И. Чайковского и восхищаетесь чудесным звучанием музыкальных инструментов. В это время вы не задумываетесь ни над обилием различных инструментов, ни над их историей и устройством. Однако своими богатыми звуковыми возможностями современный симфонический оркестр в какой-то мере обязан металлургии. Вспомним о струнах - этой поющей разновидности стальной проволоки.

Сразу оговоримся, не все струны изготовляются из стальной проволоки. Они могут быть медные, жильные и даже капроновые и нейлоновые. Есть струны сложные - стальная основа обвита мягкой металлической проволокой, так называемой канителью, для изготовления которой применяют красную медь, серебро, сплавы меди и никеля и др. Но все-таки главным образом в современных музыкальных инструментах применяют стальные струны.

Какую же проволоку применяют для этих струн? Вероятно, музыкантов меньше всего интересует механическая прочность такой проволоки - зачем она для хрупких и нежных инструментов? Возможно, их интересуют какие-то особые, музыкальные свойства проволоки - мягкость, звучность? Однако в ГОСТе на проволоку для струн поражает именно требование высокой механической прочности.

Струны

Оказывается в таком инструменте, как фортепьяно струны натянуты с таким усилием, что его чугунная рама испытывает нагрузку в 20 тс! Рабочее удельное напряжение струн пианино, рояля, а также первой струны мандолины и домры доходит до 200 кгс/мм2, т. е. близко к пределу сопротивления на разрыв лучшей стали. Показатели на разрыв фортепьянной проволоки обычно составляют 235-260 кгс/мм2. Оказывается, для струн требуется проволока крепче, чем для канатов!

Конечно, высокая прочность не единственное требование, предъявляемое к струнной проволоке. В частности, очень строго определен допуск по овальности сечения, т. е. разности величин двух взаимно перпендикулярных диаметров - не более 0,005. Исключительное значение придается упругости металла. В ГОСТе указано, что при разматывании проволоки с мотка она не должна свертываться в кольцо диаметром менее 400 мм. Число скручиваний двух рядом сложенных проволок по длине, равной ста диаметрам, и при натяжении в размере 2% от разрывного усилия должно быть не менее 18.

Вот какие строгие требования к струнной проволоке, ибо струны смычковых инструментов будут пригодны в том случае, если они позволят получить звук нужной силы.

Исследования свойств поющей стали продолжают металлурги, ученые, музыковеды. "Кузница" звуков рояля обеспечивает более 200 струн, и каждая имеет свой "голос" в зависимости от диаметра, длины и силы натяжения. Долго полагали, что звучание проволоки зависит в основном от ее натяжения и упругости. Однако оказалось, что продолжительность звучания прямо зависит от физических характеристик металла. Внутренняя его структура в конечном итоге определяет и все физико-механические свойства.

Удалось подробно изучить так называемую релаксацию - вытяжку струн. Для увеличения срока службы инструмента необходимо затормозить процесс релаксации, а главное - уравновесить этот процесс для всех струн.

Значит, нужна особая технология и режимы термообработки металла.

Струны используют не только в музыкальных инструментах. Свойство струны при разных натяжениях давать разные тоны учли инженеры при создании измерительных приборов, например струнных гальванометров. Рояльную проволоку используют для растянутых элементов бипланов.

Струны предварительно напряженных панелей - изделие не из самых сложных. Но все расширяющееся строительство в стране поглощает такое количество этой проволоки точно определенной длины с промежуточными и концевыми головками, что потребовалось создание специальных автоматических установок по производству строительных струн.

Гвоздь

Сколько стоит гвоздь? Полтораста лет назад за горсть гвоздей в казахских степях можно было получить целого барана. Английский путешественник XVIII в. Д. Кук рассказывал, что туземцы Полинезийских островов охотно давали ему за один гвоздь пару свиней. А сейчас за гривенник продавец отвешивает целую пригоршню гвоздей.

Какое развитие металлургии потребовалось, чтобы стоимость железных изделий так снизилась!

Родословная гвоздя начинается с костей рыб и шипов колючих растений, которыми первобытные люди скрепляли части построек, орудий труда. Это подтверждает и сложная этимология слова.

Гвозди

Слово "гвоздь" - "заостренный стержень" по корню - праславянское. Гвоздь первоначально, вероятно, "лесистая возвышенность", "лес", затем "дерево", "кусок дерева", "деревянный острый кол", "гвоздь из дерева", "гвоздь вообще".

Недаром жители о. Таити, еще не знавшие ни одного металла, пробовали сажать в землю гвоздики, привезенные Куком в надежде, что они прорастут и дадут новый урожай.

В традиционном своем обличье (заостренный металлический стержень со шляпкой) гвоздь появился в эпоху бронзовой культуры. В Египте, Греции, Риме делали литые и кованые медные, бронзовые и железные гвозди.

В Древней Руси кованые гвозди широко применялись в X-XIII вв., но производство их появилось раньше, ибо в этот период уже выделялись ремесленники-гвоздари.

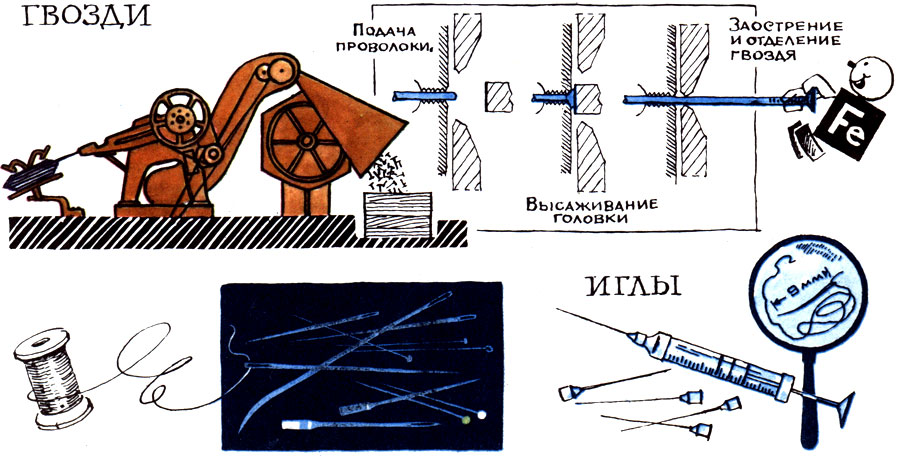

Патент на первую машину для выделки железных гвоздей получил в 1606 г. англичанин Д. Бульмер, но в практику она не вошла. Только в 1790 г. Перкинс придумал действительно годную машину, которая после усовершенствования получила большое распространение в начале XIX в. Такие машины делали более сотни гвоздей в минуту.

Современное производство оснащено автоматическими гвоздильными машинами для получения проволочных гвоздей. На них изготовляют гвозди размером от 0,6X7 до 8Х250 мм. Производительность машины более 1000 штук в минуту.

Модернизация гвоздя, этой простейшей крепежной детали, происходит в наши дни. В ГДР приступили к производству мебельных гвоздей и шурупов из малоуглеродистой стали в тонкой полимерной оболочке - они не портят ржавчиной дорогую древесину.

Новые гвозди и шурупы обеспечивают более прочное соединение деталей. Например, сопротивление вывинчиванию у стальных шурупов с пластиковым покрытием почти на 80% выше, чем у обычных.

В Англии решили делать гвозди из стеклопластика. Они не уступают в прочности металлическим. Где най-дут они применение? Тоже в производстве мебели, только судовой, поскольку она всегда подвергается воздействию сырости. А можно ли делать гвозди из металлической стружки? Обычно стружку отправляют на переплав. Однако английские инженеры нашли ей иное применение: после прессовки под давлением 6000 кгс/см2 стружка превращается в плотную, почти не отличимую от сплошного металла массу, из которой получаются неплохие гвозди. Вместо нее можно взять старые консервные банки - результат будет тот же.

Игла

Игла - инструмент для шитья, которым прокалывают материал и протягивают нить. Это орудие, необходимое для изготовления одежды и обуви, было известно еще в древности. Еще тогда из рыбных и других костей изготовляли иголки с ушками, просверленными осколком кремния. Затем появились бронзовые иголки и булавки. При раскопках в районе Магдаленсберга (Австрия) среди найденных железных изделий 2000-летней давности обнаружены иглы, лезвия ножниц.

По мере развития искусства обработки металла, в частности с появлением волочения проволоки, иголки и булавки стали предметом значительного производства. Утверждают, что первые швейные стальные иглы в Европу доставили арабы.

В конце XIV в. стальные иглы уже изготовлялись в Нюрнберге; раньше этого славились иголки испанские. В Англию это производство было перенесено немцами только в XVII в., хотя булавки там делали раньше, и в 1483 г. ввоз булавок был даже запрещен.

В Россию купцы-ганзейцы привозили иголки "любские", т. е. из г. Любека. Но потом их стали делать сами русские. Так, в 1677 г. по описи в одной Мещанской слободе Москвы было пять игольных мастеров. Но и задолго до этого на Руси знали иголку - ковали из бронзы и железа, а в богатых домах пользовались дорогими серебряными иголками.

Долгое время иголки изготовлялись вручную. Ушко делать мастера сначала не умели - попросту загибали кончик проволоки. В XIV в. французский мастеровой Р. Аршал придумал для нужд игольного дела волочильную доску. Это простое приспособление сразу изменило весь процесс изготовления игл, заколок, булавок.

Чертежи машины для производства игл создал еще Леонардо да Винчи, не делать их начали только в XIX в. в Англии. Появились различные приспособления, станки - игольное производство пошло в гору.

Сейчас изготовление иголок является довольно сложным процессом. Специальную игольную проволоку металлурги готовят из качественной углеродистой инструментальной стали, выплавленной в электропечи. Она должна быть светлой, гладкой, диаметром 0,25-5 мм. Проволоку отжигают в закрытых сосудах или в печах с нейтральной атмосферой, не допускающей окисления или обезуглероживания поверхности. Поставляется она потребителю в отожженном или нагартованном состоянии, без трещин, плен, раковин, ржавчины и других дефектов.

Иглы швейные машинные бывают прямые и изогнутые, с крючком на остром конце вместо ушка. Диаметр их 0,25-4мм и различаются они по номерам: число равно диаметру иглы в сотых долях миллиметра (№ 60 - 0,60 мм; № 120-1,2 мм). Ручные иглы делятся по номерам с учетом длины и диаметра (№ 1-9 имеют толщину 0,6-1 мм и длину 30-50 мм).

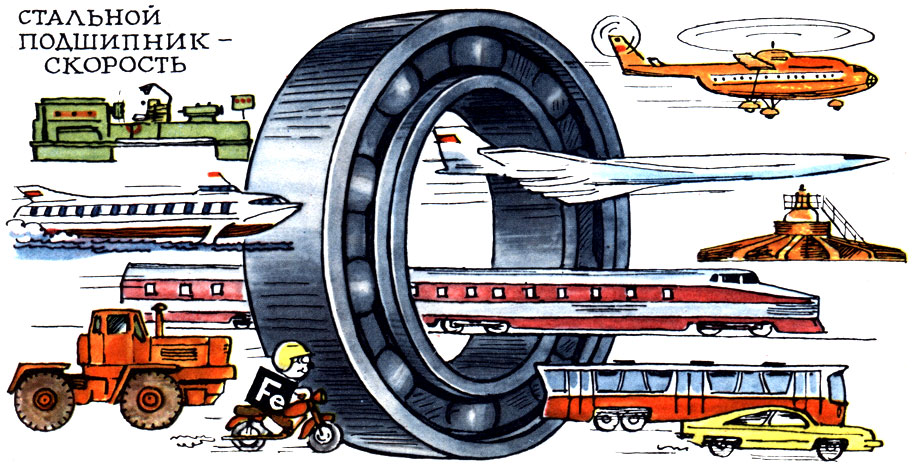

Стальной подшипник-скорость

Готовые иглы подвергаются строгому испытанию - проверке на изгиб и твердость. При изгибе до 10 град, швейная машинная игла не должна приобретать остаточную деформацию. Только при изгибе от 18 до 30 град, хорошая игла ломается. Ручная швейная игла должна ломаться только при изгибе на 30-40 град. Многие иглы никелируют.

Таким образом, материал для иголок должен быть высококачественным, и здесь требуется немалый труд металлургов. О сложности изготовления иголок говорит тот факт, что массовое производство их организовано только в семи странах мира. Вот почему они ценятся очень высоко на мировом рынке.

В заключении расскажем о двух своеобразных рекордах игольного производства. Самые маленькие в мире иголки для шитья изготовляют в ГДР. Их делают из нержавеющей стали под лупой. Диаметр иголки 0,28 мм, ушко имеет размеры 0,4 X 0,15 мм, а длина иголочки 9-10 мм.

Самые маленькие в мире хирургические иглы, которыми можно зашивать разрезы роговицы на глазу, изготовляют в Ихтерсхаузене (ГДР). Полукруглая игла длиной около 6 мм может использоваться для 20 операций. Ее диаметр доли миллиметра. Необходимо немалое искусство, чтобы вдеть в эту иглу нитку из синтетического материала толщиной 0,03 мм.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'